38352

2022-03-17

来源:中国粉体网

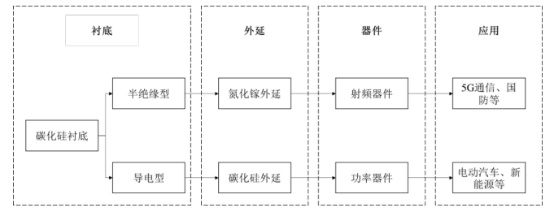

中国粉体网讯 我国“十四五”规划已将碳化硅半导体纳入重点支持领域,随着国家“新基建”战略的实施,碳化硅半导体将在5G基站建设、特高压、城际高速铁路和城市轨道交通、新能源汽车充电桩、大数据中心等新基建领域发挥重要作用。晶片(衬底)作为碳化硅半导体产业链的基础材料,具有较高的应用前景和产业价值,在我国半导体产业发展中具有重要的战略地位。

碳化硅晶片产品尺寸越大、技术参数水平越高,其技术优势越明显,长期以来,碳化硅晶片的核心技术和市场基本被欧美发达国家垄断,这无疑突出了一个事实,即碳化硅晶片技术门槛极高。每个环节都对设备、工艺要求极为严格,其中一个环节出错,那就意味着昂贵的高纯度碳化硅原料被浪费掉了。所以说,其生产过程就如同高手过招,不允许出现任何失误,一着不慎满盘皆输。今天我们就来了解一下碳化硅晶片的“难得”之处。

碳化硅晶片,来源:天岳先进

碳化硅单晶生长炉制造技术

碳化硅长晶炉是晶体制备的载体,也是晶体生长核心技术中的热场和工艺的重要组成部分。针对不同尺寸、不同导电性能的碳化硅单晶衬底,碳化硅长晶炉需要实现高真空度、低真空漏率等各项性能指标,为高质量晶体生长提供适合的热场实现条件。

碳化硅单晶生长炉,来源:天科合达

碳化硅单晶生长热场是碳化硅单晶生长的核心,决定了单晶生长中温度的轴向和径向梯度、气相流场等关键反应条件。热场的配置核心是设置合理的轴向温度梯度和径向温度梯度,以保证热场内生长的晶体具有较小的原生内应力,同时具备合理可控的生长速率。

高纯度碳化硅生长原料合成技术

生长SiC单晶用的SiC粉体纯度要求很高,其中杂质含量应至少低于0.001%。在众多SiC粉合成方法中,气相法通过控制气源中的杂质含量可以获得纯度较高的SiC粉体;液相法中只有溶胶-凝胶法可以合成纯度满足单晶生长需要的SiC粉体;固相法中的改进自蔓延高温合成法将固态的Si源和C源作为原料,使其在1400~2000℃的高温下持续反应,最后得到高纯SiC粉体,是目前使用范围最广,合成工艺最成熟的SiC粉体的制备方法。

天岳先进使用的高纯碳化硅是将高纯硅粉和高纯碳粉按工艺配方均匀混合,在2000℃以上的高温条件下,于反应腔室内通过特定反应工艺,去除反应环境中残余的、反应微粉表面吸附的痕量杂质,使硅粉和碳粉按照既定化学计量比反应合成特定晶型和颗粒度的碳化硅颗粒。再经过破碎、筛分、清洗等工序,制得满足晶体生长要求的高纯度碳化硅粉原料。

碳化硅晶片生产流程

PVT碳化硅晶体生长技术

目前碳化硅单晶的生长方法主要包括以下三种:液相法、高温化学气相沉积法、物理气相传输法(PVT)。其中PVT法是目前SiC单晶生长研究最多、最成熟的技术,其技术难点在于:

(1)碳化硅单晶在2300°C以上高温的密闭石墨腔室内完成“固-气-固”的转化重结晶过程,生长周期长、控制难度大,易产生微管、包裹物等缺陷。

(2)碳化硅单晶包括200多种不同晶型,但生产一般仅需一种晶型,生长过程中易产生晶型转变造成多型夹杂缺陷,制备过程中单一特定晶型难以稳定控制,例如目前主流的4H型。

(3)碳化硅单晶生长热场存在温度梯度,导致晶体生长过程中存在原生内应力及由此诱生的位错、层错等缺陷。

(4)碳化硅单晶生长过程中需要严格控制外部杂质的引入,从而获得极高纯度的半绝缘晶体或定向掺杂的导电型晶体。对于射频器件使用的半绝缘碳化硅衬底,电学性能需要通过控制晶体中极低的杂质浓度及特定种类的点缺陷来实现。

低翘曲度碳化硅晶体切割技术

碳化硅的莫氏硬度为9.5,硬度与金刚石接近,只能用金刚石材料进行切割,切割难度大,保证切割过程稳定获得低翘曲度的晶片是技术难点之一。

精密研磨、抛光技术

为了达到下游外延开盒即用的质量水平,需要对碳化硅衬底表面进行超精密加工,以降低表面粗糙度、表面平整度并达到严苛的金属、颗粒控制要求。

化学机械抛光属于化学作用和机械作用相结合的技术,碳化硅晶片表面首先与抛光液中的氧化剂发生化学反应,生成一层相对容易去除的软质层,然后在抛光液中的磨料和抛光垫的机械作用下去除软质层,在化学作用和机械作用的交替进行的过程中完成表面抛光,过程较为复杂。

晶片清洗技术

晶片经过清洗可以有效去除表面沾污和杂质,同时保证不引入新的杂质,从而使最终的碳化硅晶片产品满足半导体下游客户的要求。传统的硅衬底材料使用RCA标准清洗方法来去除材料表面的污染,但是碳化硅是一种极性晶体,表面带有一定的电荷,吸附污染物后变得更加难以清洗。

参考来源:

[1]罗昊等.碳化硅单晶生长用高纯碳化硅粉体的研究进展

[2]天科合达招股说明书

[3]天岳先进招股说明书

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。