11823

2017-02-22

来源:中国粉体网

中国粉体网讯

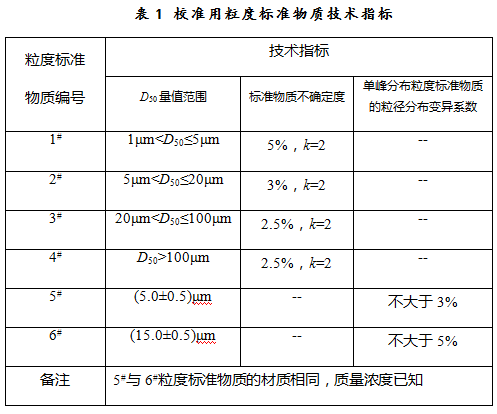

1.校准用粒度标准物质的技术指标

应使用经政府计量行政部门批准的,粒径分布在仪器测量范围内的球形粒度有证标准物质。具体技术指标见表1:

2.什么叫标准物质的不确定度?

测量不确定度定义为“表征合理地赋予被测量之值的分散性,与测量结果相联系的参数”。从定义可以看出,不确定度是对测量结果而言,表征结果的分散程度,因此它可以用定量的数字来描述,即它是一个定量概念。对于标准物质来说,其定值结果的不确定度由3部分组成,分别为:标准物质的不均匀性引起的不确定度,标准物质的不稳定性引起的不确定度以及标准物质的定值过程带来的不确定度。将定值不确定度与均匀性检验、稳定性检验引入的不确定度按照平方和开方的方法叠加就给出合成标准不确定度,记为uc。该合成标准不确定度乘以因子(该因子称为包含因子)得出的不确定度称为扩展不确定度或称总不确定度,记为U。在给出扩展不确定度时应指明包含因子(记为k)的数值,该值与要求的置信概率与自由度有关。

3.什么叫标准物质的粒径分布变异系数?

变异系数又称“标准差率”,是衡量标准物质中各颗粒粒径变异程度的一个统计量。标准物质粒径分布变异系数用于表示标准物质的颗粒粒径分散程度,常用标准差或标准差与标准物质平均粒径的比值的百分数表示,后者也称分散度。当进行两个或多个标准物质粒径分布变异程度的比较时,若标准物质的平均粒径相同,粒径分布变异系数可以直接利用标准差表示;若标准物质的平均粒径不同,粒径分布变异系数则需要用标准差与标准物质平均粒径的比值的百分数表示。

4.如何表征和测量颗粒形状?

颗粒形状简称粒形,目前颗粒形状只对其投影面的外形轮廓线进行测量和研究,包括轮廓线外形及其粗糙度。

外形研究常见的是对一些特殊形状的表征,如棒状、薄片状、球状等。对棒状、薄片状,测量其长、宽、厚即可;接近球形的颗粒,其球形度数据也非常重要,通常能测量的是投影面的圆形度,如颗粒有证标准物质,要求圆形度达到95%~98%。

投影面的外形轮廓线的外形定量描述,目前采用的是对轮廓线在极坐标下傅立叶(Rourier)级数展开的方法,得到一些Rourier描述符,其低阶Rourier系数表现出外形的主要图像特征,如零阶表示的是圆,加上一阶表示出偏心度,加上二阶表示出椭圆度,加上三阶表示出三角性,加上四阶表示出四方性,等等。

外形轮廓线的粗糙程度表述,目前有下面几种方式:

1、由等效球(或圆)和颗粒实际封闭曲面(或边界轮廓线)间半径均方差度量,记作CR。

2、由等效球体的表面积除以颗粒表面的实际表面积,或由颗粒投影等效圆截面的周长除以颗粒投影轮廓线的实际周长度量,记作Cl。

3、Wadell认为,按机械工程上粗糙度定义,凸缘尖峰的尖锐度是主要的,对摩擦起主要作用。给出的粗糙度Cw,与凸缘点数目、各凸缘点处曲率半径以及外形轮廓线的最大内接圆半径有关。

4、Fourier描述符的高阶系数可反映出轮廓线的粗糙程度,记作CF。

5、我国学者胡荣泽和其合作者,从旋转对称性着手,认为对称性的变化速度可反映出外形轮廓线的曲折程度,即粗糙度Cα。

6、粗糙度的分维测量值,记作CD。

以上外形和粗糙度分析,目前皆可在图像仪上实现。

5.透过法测量平均粒度和表面积的原理及其适用范围如何?

在层流范围,流体透过多孔介质(如颗粒堆积体)的流动服从达西(Darcy)定律,即流动速度和导致使流动的压强梯度成正比,比例系数即是渗透率,由渗透率可以计算多孔介质的比表面积、平均粒度和孔径大小。

在应用过程中,气透法用的较多,如粉末冶金领域应用费氏仪(Fisher Sub sieve sizer),水泥行业应用布莱恩(Blaine)仪。费氏仪应用调节阀,使低压端每次实验保持恒定,测量高压端压力和孔隙度,由预先计算好的计算图板,可直接读出比表面积和平均粒度(把颗粒看成球状)。布莱恩仪是个动态方法,压差高度由h1变化到h2所需时间为t,按t与比表面积的关系,计算出比表面积。

方法的适用范围:

1,要求堆积体或压块的孔结构均匀,不均匀孔结构通常是团聚造成的,所以此方法不能用于小于5μm的细粉测量。此外,对于薄片状颗粒和立方体状颗粒,颗粒堆积的孔结构也是不可能各向同性的。

2,达西公式要求气体是不可压缩的,与颗粒不发生相互作用,即不发生化学的、吸附的、电的、电化学的作用和毛细效应;

3,由渗透率计算比表面积和平均粒度时,曾引入水力半径概念,即它由多孔介质内孔隙空间的体积与孔通道的表面积之比进行度量,因此孔隙度大小对测量结果影响很大,通常规定某一定值。

6.什么是一次颗粒?什么是二次颗粒?

未团聚的颗粒称为一次颗粒,有团聚的颗粒,称为二次颗粒,团聚颗粒再团聚形成的颗粒称为三次颗粒,以此类推。颗粒堆积体的孔隙度受团聚的影响极大,举例说,对同一大小的球体,它形成的堆积体孔隙度约0.38,与球的尺寸无关。现在如果设想球状粉形成大小划一的球状团粒,那么由球状团粒堆积的堆积体,除了每个团粒“内部”孔隙度是0.38,这些团粒堆积的“外部”孔隙度也是0.38,堆积体的总孔隙度变为0.38+0.38×(1-0.38)=0.62。这种团聚效应,对于<0.5μm的细粉是必须考虑的,加上三次团聚,四次团聚等,它可以解释为什么细粉堆积体的孔隙度往往高于0.7,以及透过法对它测出的表面积往往偏低。

7.什么是内表面积?什么是外表面积?

所谓“内”“外”表面积是相对于吸附法和透过法而言的,对多孔体或颗粒堆积体,吸附法测量的是“内”表面积,除了贯通孔,还包括盲孔的孔壁面积,对于颗粒堆积体,也包括颗粒内孔(不包括闭孔)的孔壁面积;而透过法则不然,测出的表面积仅是外表面积,不包括盲孔或颗粒内孔的表面积。在粘滞流测量范围,它还和透过法计算式中引用水力学半径有关。因此,有人改造现有的气透法仪器,在分子流范围内进行测量,以期望得到的表面积和吸附法一致。

8.气体吸附法的主要试验方法有哪些?

1) 静态体积法

在静态体积法中,将已知量的气体通到自动恒定吸附温度的样品管内。气体在样品表面发生吸附,固定空间内的气体压力不断降低,直到吸附质与吸附气体达到平衡。平衡压力下吸附质的量就是供气量与残留在气相中的吸附气体量之差。

2) 动态吸附法

动态吸附法与静态体积法密切相关,差别在于气体不是按一次通入,而是以低速连续的方式供给样品。测定压力随时间的变化情况,并仔细监控流速。通过比较通入吸附气体时的压力升高速度和使用非吸附气体(如氦气)进行独立校准时的压力升高速度来确定吸附量。由于气体是连续供给的,这种分析方法所需时间比静态体积法要短。但应确保流动速度足够低,以使吸附物质与吸附质始终接近平衡。

3) 流动色谱法

将已知浓度的吸附气体和非吸附载气(如氦气)的混合物连续流过样品管。在低温下由于样品发生吸附,吸附气体的浓度降低,气体检测器(通常为一个热导池)记录的随时间变化的信号上会产生一个吸附峰。移开杜瓦瓶,则会记录一个脱附峰。较尖锐的脱附峰更适于计算吸附等温线。峰的尖锐程度与样品恢复到环境温度的速度有关。

4) 重量法

在重量法中,吸附气体量由样品质量的增加来计算。吸附气体的压力通常以与静态体积法一样的方式逐渐增加或降低。该方法无需校准仪器的体积。需要一台灵敏的天平,并进行浮力修正。

9.如何测量<1m2/g的小比表面积?

通常情况,吸附法测量比表面积的仪器装置都存在一定的死空间,而死空间大小则在很大程度上决定了比表面积测量值的绝对误差。因此,测量<1m2/g小比表面积误差比较大。目前有两种解决办法:1,吸附质氮气换为氪气,因为氪气分子截面积比氮气分子小的多,从而对同样比表面积的样品,吸附量可大大增加;2,设法改装吸附装置或变静态吸附为流动吸附,增加样品量,从而增加吸附量。

10.影响BET比表面积测试结果的主要因素有哪些?

第一,和样品预处理时间有关。以氢氧化镍为例,它的处理时间至少需要8h,由于其干燥过程容易板结,故处理温度不宜过高(一般90°C),由于处理温度不够高,需用加长时间来弥补。

第二,和样品的处理温度有关。以氧化铝为例,它的处理温度一般是300°C。若降低其处理温度,容易造成测量结果偏低,且BET测量曲线的线性很差。

第三,和处理时的真空度有关。真空度偏低,使真空室的饱和蒸汽压偏高,样品表面处理不干净,这样都造成测量结果偏低(个别样品除外)。

第四,和称样量多少有关。样品量的多少和其自身的比表面的大小有关的,一般比表面越大,称样量越少。但是在样品管体积一定的情况下,量太多容易造成管路堵塞,太少容易出现脱附峰拖尾。所以选择合适的称样量是很有必要的。

第五,和测试样品的自身吸附特性有关。大部分样品处理后的比表面都大于处理前的比表面,但有的样品未处理时比表面很大,处理后反而变小,

第六,和仪器的类型有关,一般来说,静态容量法测得结果比流动色谱法测得的结果更加准确,这是由于前者测量的是吸附数据,后者测量的是脱附数据。若样品中存在不规则的孔,氮分子进入孔内后,脱附时,由于出口很小,就有可能不出来。造成脱附的数据失真。此外,由于热扩散的影响,也增加流动色谱法测量误差。

(注:文章部分内容来源于《颗粒测试基础知识100问》)

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。