37397

2020-05-06

来源:中国粉体网

中国粉体网讯

一、干燥

用加热蒸发的方法除去物料中部分水分的过程称为干燥。干燥的作用可归纳为制取符合水分要求的粉料,使生坯具有一定的强度便于运输和加工,提高坯体吸附釉层的能力,提高烧成窑的效率,缩短烧成周期。因此干燥是陶瓷生产的重要工序。

1、干燥机理

干燥是脱水的过程,是一个消耗时间和能量的过程。研究干燥过程的目的,主要是为提高干燥速度,降低能量消耗。显然,它们都必须建立在保证干燥质量的前提下。

物料中水分类型按坯体含水的结合特性,基本上可分为三类:自由水、吸附水和化学结合水。

自由水:又叫机械结合水,分布在固体颗粒之间,是由物料直接与水接触而吸收的水分。自由水一般存在于物料直径>10-5cm的大毛细管中,与物料结合松弛,较易排除。自由水排除时,物料颗粒彼此靠拢,体积收缩,收缩值与自由水排出体积大致相等,故自由水也称收缩水。

吸附水:将绝对干燥的物料置于大气中时,能从大气中吸附一定的水分,这种吸附在粒子表面上的水分叫吸附水。吸附水在物料颗粒周围受到分子引力的作用,其性质不同于普通水,其结合的牢固程度随分子力场的作用减弱而降低。在干燥过程中,物料表面的水蒸气分压逐渐下降到周围介质的水气汽分压时,水分不能继续排除,此时物料中所含水分也称平衡水。

化学结合水:包含在物料的分子结构内的水分,如结晶水、结构水等。这种结合比较牢固,排除时需较大的能量。

综上所述,干燥过程是排除物料水分的过程,其实质是排除自由水。平衡水的排除是没有实际意义的,而化学结合水的排除属于烧成范围内的问题。干燥时,首先排除自由水,一直排除到平衡水为止。

2、干燥过程

在干燥过程中,坯体表面的水分以蒸汽形式从表面扩散到周围介质中去,称为表面蒸发或外扩散;当表面水分蒸发后,坯体内部和表面形成湿度梯度,使坯体内部水分沿着毛细管迁移至表面,称为内扩散。内、外扩散是传质过程,需要吸收能量。坯体在干燥过程中变化的主要特征是随干燥时间的延长,坯体温度升高,含水率降低,体积收缩;气孔率提高,强度增加。这些变化都与含水率降低相联系。因此,通常用干燥曲线来表征。

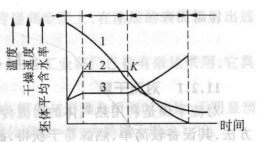

坯体干燥过程阶段示意图

(1-坯体平均含水率;2-干燥速度;3-坯体表面温度)

(1)升速阶段

坯体受热后温度升高。当坯体表面温度达到干燥介质湿球温度时,坯体吸收热量与蒸发耗热达到平衡,此阶段含水量下降不多,达到A点后进入等速干燥阶段。

(2)等速干燥阶段

在此阶段中坯体含水量较高,内扩散水分能满足外扩散水分的需要,坯体表面保持湿润。外界传给表面的热量等于水分气化所需之热量,故表面温度不变,等于介质湿球温度。物料表面水气分压等于纯水表面蒸气压,干燥速度恒定。当干燥进行到K点时,坯体内扩散速度小于外扩散速度,此时开始降速干燥阶段,K点称临界水分点。

此阶段是排除自由水,故坯体产生体积收缩。若干燥速度过快,表面蒸发剧烈,外层很快收缩,甚至过早结成硬皮,使毛细管直径缩小,妨碍内部水分向外移动,增大了内外湿度差,使内层受压应力而外层受张应力,导致坯体出现裂纹或变形。因此本阶段对干燥速度应慎重控制。

(3)降速干燥阶段

此时干燥速度逐渐降低,蒸发强度和热能消耗大大减少,当其它条件不变时,坯体表面温度逐渐升高,坯体上空的水蒸气分压小于同温度下的水的饱和蒸气压。坯体略有收缩,水分排除,形成气孔,使坯体气孔率上升。

(4)平衡阶段

当坯体干燥到表面水分达到平衡水分时,干燥速度降为零。此时坯体与周围介质达到平衡状态。平衡水分的多少与周围介质的温度、相对湿度和坯料组成有关。坯体的干燥最终水分一般说来不应低于贮存时的平衡水分,否则干燥后将再吸收水分达到平衡水分。

3、影响干燥速度的因素

在生产中,为提高干燥效率应加快干燥速度,但干燥速度的提高受干燥设备和干燥条件的限制,而这一切又必须在保证干燥质量的前提下进行。因此影响干燥速度的困素有以下几个方面:

(1)坯料的性质

粘土的可塑性越强,加入量越多,颗粒越细,干燥速度就越难提高;瘠性物料越多,颗粒越粗,越有利于提高干燥速度。

(2)坯体形状、大小和厚度

形状复杂,体大壁厚的坯体在干燥时易产生收缩应力,故其干燥速度应加以控制,不宜太快。

(3)坯体温度

坯体温度高,水的粘度小,有利于水分向表面移动。

(4)干燥介质的性质

干燥介质温度越高,湿度越小,则吸收水分的能力越大。增大干燥介质流速,减小边界层的厚度,增大对流传质系数,则可加快干燥速度。

(5)使热扩散与湿扩散的方向一致

坯体中水分的内扩散包括湿扩散和热扩散。湿扩散是坯体内部由于存在湿度梯度引起的水分移动,其方向由坯体内部指向坯体外部;热扩散是坯体内部由于存在温度梯度而使水分移动,其方向由坯体表面指向坯体中心。当温度梯度与湿度梯度方向一致时会显著加快内扩散速度。如采用电热干燥、微波干燥、远红外干燥,可使坯体内外的水分同时受热,因而可加快内扩散过程,有助于提高干燥速度。

4、合理选择干燥器

化工生产中需干燥的物料种类繁多,对产品质量的要求各不相同,因此,选择合适的干燥器非常重要。若选择不当,将导致热量利用率低,动力消耗高,浪费能源,甚至所生产的产品质量不达要求。对干燥器的选择,应该考虑以下几方面的问题。

(1)干燥器要能满足生产的工艺要求。工艺要求主要是指:达到规定的干燥程度,干燥均匀,保证产品具有一定的形状和大小等。由于不同物料的物理、化学性质(如黏附性、热敏性等)、外观形状以及含水量等差异很大,对于干燥设备的要求也就各不相同。所以干燥器必须根据物料的不同特征来选定。

(2)生产能力要适度。干燥器的生产能力取决于物料达到规定干燥程度所需的时间,干燥速率越快,所需干燥时间就越短,设备的生产能力就越大。一般来说,间歇式干燥器的生产能力小,连续操作的干燥器生产能力大。因此,物料的处理量小时,宜采用间歇式干燥器,物料的处理量大时,应采用连续操作的干燥器。

(3)热效率要高。干燥器的热效率是干燥设备的主要经济指标。不同类型的干燥器,其热效率也不同。选择干燥器时,在满足干燥基本要求的条件下,应尽量选择热能利用率高的干燥器。

(4)干燥系统的流动阻力要小,以降低动力消耗。

(5)附属设备要简单,操作控制方便,劳动强度低。

二、烧结

烧结是一种高温热处理,将压坯或松装粉末体置于适当的气氛中,在低于其主要成分熔点的温度下保温一定时间,以获得具有所需密度、强度和各种物理及力学性能的材料或制品的工序。它是粉末冶金生产过程关键的、基本的工序之一,目的是使粉末颗粒间产生冶金结合,即:使粉末颗粒之间由机械啮合转变成原子之间的晶界结合。用粉末烧结的方法可以制得各种纯金属、合金、化合物以及复合材料。

1、烧结基本原理

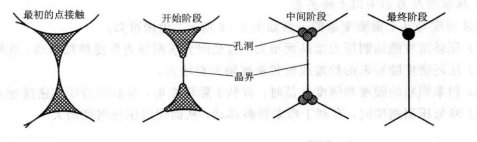

烧结过程与烧结炉、烧结气氛、烧结条件的选择和控制等方面有关,因此,烧结是一个非常复杂的过程。烧结前压坯中粉末的接触状态为颗粒的界面,可以区分并可分离,只是机械结合。烧结状态时,粉末颗粒接触点的结合状态发生了转变,为冶金结合,颗粒界面为晶界面。随着烧结的进行,结合面增加,直至颗粒界面完全转变成晶界面,颗粒之间的孔隙由不规则的形状转变成球形的孔隙。

烧结过程示意图

烧结的机理:粉末压坯具有很大的表面能和畸变能,并随粉末粒径的细化和畸变量的增加而增加,结构缺陷多,因此处于活性状态的原子增多,粉末压坯处于非常不稳定的状态,并力图把本身的能量降低。将压坯加热到高温,为粉末原子所储存的能量释放创造了条件,由此引起粉末物质的迁移,使粉末体的接触面积增大,导致孔隙减小,密度增大,强度增加,形成了烧结。

按烧结过程中有无液相出现和烧结系统的组成,烧结可分为固相烧结和液相烧结。如果烧结发生在低于其组成成分熔点的温度,粉末或压坯无液相形成,则产生固相烧结;如果烧结发生在两种组成成分熔点之间,至少有两种组分的粉末或压坯在液相状态下,则产生液相烧结。固相烧结用于结构件,液相烧结用于特殊的产品。液相烧结时,在液相表面张力的作用下,颗粒相互靠紧,故烧结速度快,制品强度高。普通铁基粉末冶金轴承烧结时不出现液相,属于固相烧结;而硬质合金与金属陶瓷制品烧结过程将出现液相,属于液相烧结。

2、烧结工艺

粉末冶金零件烧结工艺根据零件的材料、密度、性能等要求,确定工艺条件及各项参数。烧结工艺参数包括两个方面,一为烧结温度、保温时间、加热和冷却速度;二为合适的烧结气氛及控制气氛中各成分的比例。

粉末冶金零件压坯完成一次烧结需要不同的温度和时间。通常烧结分三个阶段,分别是预烧、烧结和冷却。

为了保证润滑剂的充分排除以及氧化膜的彻底还原,预烧应有一定时间,且时间长短与润滑剂添加量和压坯大小有关。预烧之后,将烧结零件送入高温区烧结,烧结温度可根据烧结组元熔点、粉末的烧结性能及零件的要求有关。通常对于固相烧结,烧结温度为主要组元熔点温度的0.7~0.8倍。烧结结束后,烧结零件进入冷却区,冷却至规定温度或室温,然后出炉。零件从高温冷却至室温会发生组织结构和相溶解度的变化,将会影响产品的最终性能,冷却速度对其有决定作用,因此,需要控制冷却速度。

烧结时最主要的因素是烧结温度、烧结时间和大气环境,此外,烧结制品的性能也受粉末材料、颗粒尺寸及形状、表面特性以及压制压力等因素的影响。烧结过程中,烧结温度和烧结时间必须严格控制。烧结温度过高或烧结时间过长,都会使压坯歪曲和变形,其晶粒亦大,产生所谓“过烧”的废品;如烧结温度过低或烧结时间过短,则产品的结合强度等性能达不到要求,产生所谓“欠烧”的废品。

三、煅烧

煅烧是天然化合物或人造化合物的热离解或晶形转变过程,此时化合物受热离解为一种组成更简单的化合物或发生晶形转变。碳酸盐的热离解常称为焙解。煅烧作业可用于直接处理矿物原料以适于后续的工艺要求,也可用于化学选矿后期处理以制取化学精矿,满足用户对产品的要求。影响煅烧过程的主要因素为煅烧温度、气相组成、化合物的热稳定性等。

由于各种化合物(如碳酸盐、氧化物、氢氧化物、硫化物、含氧酸盐等)的热稳定度不同,控制煅烧温度和气相组成即可选择性地改变某些化合物的组成或发生晶形转变,再用相应方法处理即可达到除杂和使有用组分富集的目的。

四、焙烧

焙烧是在适当气氛(有时还加入某些化学试剂)和低于矿物原料熔点的温度条件下,使原料中的目的矿物发生物理变化和化学变化的工艺过程。它可作为一个独立的化学选矿作业流程或作为选矿的准备作业流程使目的矿物转变为易选或易浸的形态。根据焙烧时的气氛条件和目的组分发生的主要化学变化,可将焙烧过程大致分为以下几类,即:氧化焙烧、硫酸化焙烧、还原焙烧、氯化焙烧、煅烧和烧结等。

参考来源:

戴金辉,无机非金属材料概论,哈尔滨工业大学出版社,2018

黄英编著,化工过程节能与优化设计,西北工业大学出版社,2018

刘建华,材料成型工艺基础,西安电子科技大学出版社,2016

孙传尧主编,选矿工程师手册,冶金工业出版社,2015

黄礼煌著,化学选矿第2版,冶金工业出版社,2012

注:图片非商业用途,存在侵权告知删除!

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。