36196

2021-05-17

来源:中国粉体网

中国粉体网讯 在前面详细介绍LTCC材料一文中,曾简单地提到其技术路线,今天我们来了解一下LTCC最神秘的一环——工艺。

首先,LTCC工艺对瓷料性能的要求主要有:第一,加入适当有机材料后可流延成均匀、光滑、有一定强度的生带;第二,能在900℃以下烧结成具有致密、无气孔显微结构的材料;第三,致密化温度不能太低,以免阻止生带中有机物的排出。

(图片来源:中电科四十三所)

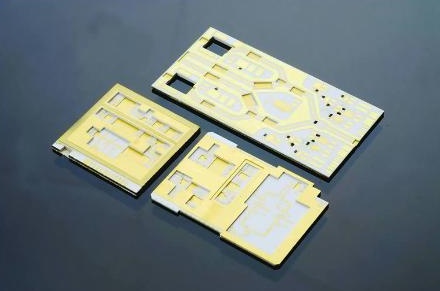

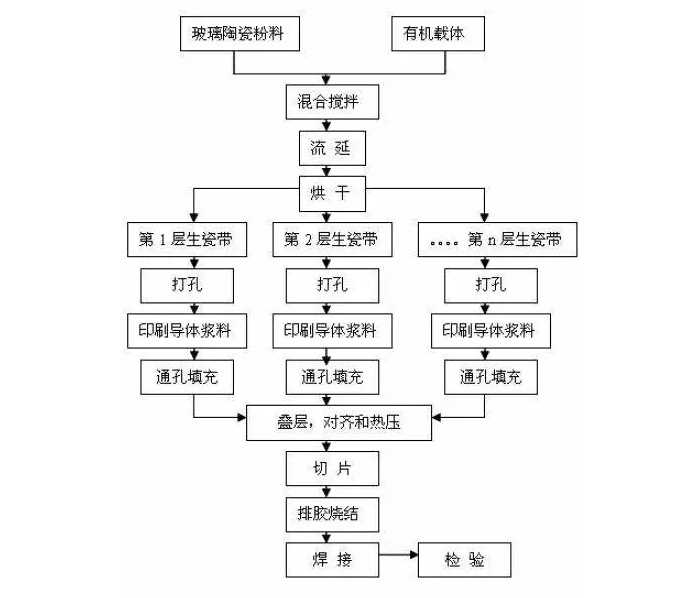

LTCC工艺流程大致步骤为:粉料制备—浆料配制—流延—切片—通孔成型—通孔填充—印刷—叠层—层压—排胶—烧结—检测。其详细工艺流程图如下:

(来源:5G滤波器天线等通信设备无源器件)

微晶玻璃粉体制备

1、工艺

通常制备微晶玻璃的方法有高温熔融法、烧结法和化学法等。

熔融法是最传统的制备微晶玻璃的方法。将混合均匀的原料在高温下熔成液态,澄清均化后成型,经退火后在一定的温度下进行核化和晶化,以获得晶粒细小均匀的微晶玻璃。用这种方法制备的LTCC粉体介电性能稳定,但烧结温度偏高,制备成本相对较高。

烧结法是用传统的陶瓷工艺来实现玻璃晶化过程的方法。将玻璃熔体水淬得到玻璃碎片,再将磨细后的玻璃粉末成型,热处理使得玻璃析晶。和一般的工艺相比,烧结法的玻璃熔制温度较低,熔化时间较短,其采用的陶瓷工艺成型方法,可用于干压成型,也可用于注浆或流延成型,适于制备形状复杂的制品,尺寸也能控制得较为精确,更具实用性。

溶胶-凝胶法是将原料分散在溶剂中,加入稳定剂等,再混合反应形成溶胶,将溶胶烘干制得干凝胶,然后预烧形成玻璃体,通过研磨制得可在较低温度下烧结的玻璃陶瓷粉末。用此等化学法制得的LTCC粉体材料具有表面活性高,烧结温度低,收缩率较大,均匀性高,可达纳米级甚至分子级的优点,但其效率低,成本高。

2、主要设备

球磨机、烧结炉。

浆料制备、流延

1、浆料制备

在流延浆料的制备过程中,经常加入一些功能性的有机物添加剂,如分散剂、粘结剂、增塑剂、消泡剂和成膜助剂等,产生一些特殊的浆料性质或理想的干带性质。有机添加剂是所有中间产品的添加物,是影响中间产品性能好坏的重要因素,但是,由于它们必须在最终烧结时完全排除,因此希望每一种添加剂的用量都能够最小。将陶瓷粉料和有机添加剂以及溶剂一起经过球磨混合后,再经过过滤、真空搅拌除泡后即成为供流延的浆料。

2、流延

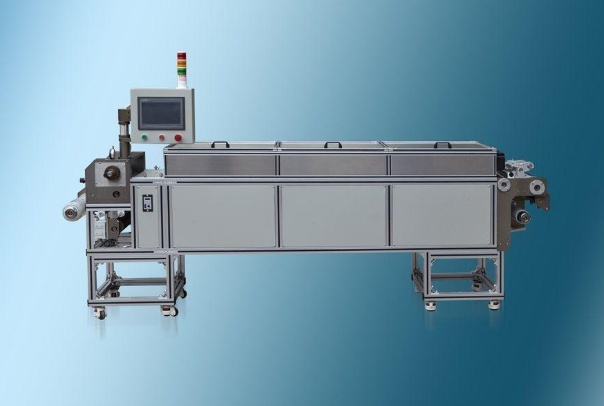

浆料通过脱泡、消泡等,再将浆料通过流延成型制成生瓷带。对生瓷带的要求是:致密、厚度均匀和具有一定的机械强度。

3、主要设备

流延机。主要由载体膜、流延口、浆料分注器、干燥区和生带卷带装置组成。输送带把塑料膜承载的生带从滚轴运送到流延头,在流延口处,陶瓷浆料被分注到载体膜上,浆料分注机把浆料定量喂入流延口以便稳定持续地流延成生带,通过干燥区将流延陶瓷浆料中的溶剂蒸发形成干生带,干燥一般采用红外加热或者热空气。生带收集装置将干燥后的生带卷带收集,流延后的生带厚度一般为10μm~1mm。

(图片来源:浙江德龙科技有限公司)

主要生产厂家有:中国电科二所、西安鑫乙电子、横山Yokoyama、KEKOE、武汉坤元流延科技、东方泰阳科技、德龙科技、肇庆华鑫隆、韩国PNT等。

切片

1、工艺

将卷带生瓷带按照一定的尺寸进行裁切,裁切的尺寸要比所需要的尺寸略大,以便满足后面的加工。

2、主要设备

切片机。国内早期的LTCC工艺线上,切片机不是必需的设备,切片主要由操作工手工完成,或者直接买来对应尺寸生瓷片。近几年,切片机不断成为各条生产线不可或缺的设备,主要原因为:产能的不断扩大;全自动冲孔机要求生瓷片的一致性越来越高;配套流延设备的用户越来越多。切片工艺需要注意的几点:送料过程中除静电;切片后的生瓷片边缘碎屑的清理。

打孔

1、工艺

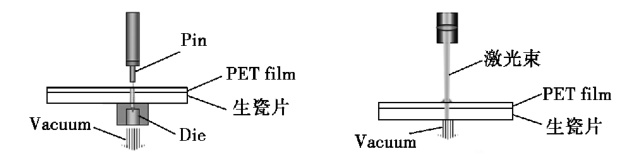

冲孔是LTCC生产线上最关键的工艺,对应设备冲孔机也是最重要的设备。目前有两种冲孔方式,机械冲孔和激光冲孔。虽然机械冲孔相对激光冲孔速度慢,但由于机械冲孔后孔的形状好并且更适应后道填孔印刷工序,所以机械冲孔是各用户主要采用的冲孔方式。

机械冲孔和激光冲孔

表:两种冲孔方式对比

2、主要设备

打孔机。主要设备厂商有中国电科二所、日本UHT、HaikuTech、意大利Bacin、韩国PNT、KEKOE、美国PTC、上海住荣等。

激光设备。主要设备厂商有LPKF、Coherent(相干)激光、德中激光、中电45所、光道激光、首镭激光、德龙激光、Rofin等。

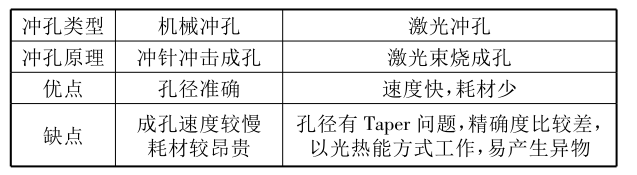

印刷

1、工艺

导带印刷的方法有厚膜丝网印刷,计算机直接描绘法和厚膜网印后蚀刻法。印刷要求导体浆料与生带有良好的附着力和兼容性,叠层时具有弹性和热塑性,且粘结质不再发生不必要的扭曲变形。

丝网是印刷的基础,选择适当的丝网是一个不可缺少的环节。由于丝网印刷的适用范围非常广泛,所以与之有关的因素也就是多方面的。在选用丝网时,就要根据具体情况以及印刷要求,来选用不同的丝网,通常在选用丝网时可以从以下不同的角度去考虑:

1)根据承印物的种类选用丝网;

2)根据油墨性质选用丝网,不同油墨有不同的适应特性;

3)根据丝网材质和性能选用丝网,选用时要考虑丝网本身的材质和物理性能,根据不同的性能选择相应的丝网;

4)根据印刷要标选用丝网,选用时要考虑印刷速度,印刷压力,印版的耐印力,承印物吸收能力。

尼龙丝网是由化学合成纤维制作而成,属于聚酰胺系。尼龙丝网具有很高的强度,耐磨性、耐化学药品性、耐水性、弹性都比较好,由于丝径均匀,表面光滑,故浆料的通过性也极好。其不足是尼龙丝网的拉伸性较大。这种丝网在绷网后的一段时间内,张力有所降低,使丝网印版松弛,精度下降。因此,不适宜印制尺寸精度要求很高的线路板等。

不锈钢丝网是由不锈钢材料制作而成。不锈钢丝网的特点是耐磨性好、强度高,技伸性小;由于丝径精细,浆料的通过性能稳定,尺寸精度稳定。其不足是弹性小,价格较贵,丝网伸张后,不能恢复原状。不锈钢丝网适于高精细的印刷。

2、主要设备

印刷机。主要设备厂商有中电二所、中电45所、KEKO、微格能、上海网谊、上海煊廷、Microtec、建宇网印、BACCNINI、newlong等。

通孔填充

金属浆料通孔填充的方法有丝网印刷,掩模印刷和通孔注浆。其中,通孔注浆的效果最好,但由于需要专门的设备,成本高,比较难以应用;丝网印刷是最简单的方法,但印刷质量较差;掩模印刷是目前最常用的方法,成品率较高。

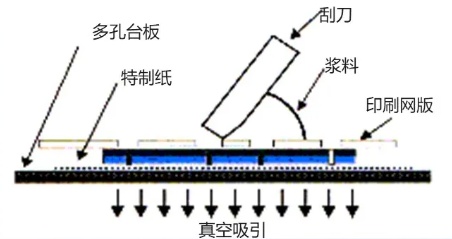

叠片

1、工艺

将已印刷电路图形的生瓷片按预先设计的层数和次序,依次放入紧密叠片模具中,模具上设计有与生瓷片对位孔一致的对位柱,保证对位精度。

2、主要设备

叠片机。主要设备厂商有KEKOE、日本日机装、北京东方泰阳、Micro-tec等。

等静压

1、工艺

为使叠层后的生瓷体在排胶烧结时不起泡分层,对生瓷体进行热压。采用等静压工艺,在一定的温度和压力下,使它们紧密粘接,形成一个完整的多层基板坯体。等静压可使层压压力均匀分布到生瓷体上,确保基板烧结收缩一致。

2、主要设备

等静压机。主要设备厂商有KEKO、日新、武汉坤元流延、上海思恩装备等。

切割

1、工艺

将较大面积的生瓷基板,按照各元件、模块的切割边界进行切割分离,便于进行烧结。

2、主要设备

切割机。主要设备厂商有中电二所、Microtec、KEKO、日本UTH、日本三星MDI、太平洋科技、ACCRETECH、Dastech等。

排胶共烧

1、工艺

共烧的技术要点是控制烧结收缩率和基板的总体变化,控制两种材料的烧结收缩性能以免产生微观和宏观的缺陷,以及实现导体材料的抗氧化作用和在烧结过程中去除粘结剂,即排胶,排胶烧结关系到瓷体中气体多少、颗粒之间的结合程度以及基板的机械强度的高低。

200-500℃之间的区域被称为有机排胶区(建议在此区域叠层保温最少60min)。然后在5-15min将叠层共烧至峰值温度(通常为850℃)。气氛烧成金属化的典型排胶和烧成曲线会用上2-10h。烧成的部件准备好后烧工艺,如在顶面上印刷导体和精密电阻器,然后在空气中烧成。如果Cu用于金属化,烧结必须在N2链式炉中进行。

2、主要设备

排胶烧结设备。主要设备厂商有合肥恒力、合肥费舍罗、合肥高歌、合肥真萍电子、喜而诺盛、泰络电子、台技工业设备、Nabertherm等;

钎焊

将表面清洗好的工件以搭接形式装配在一起,把钎料放在接头间隙附近或接头间隙之间。加热使钎料熔化,液态钎料与工件金属相互扩散溶解,冷凝后即形成钎焊接头。

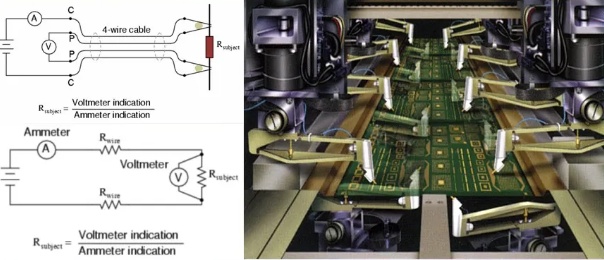

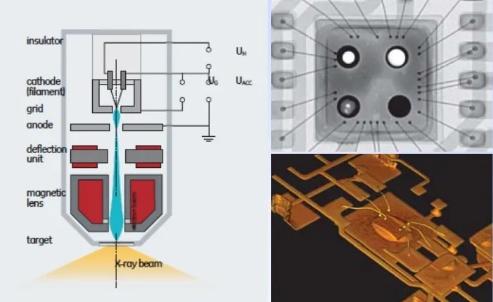

检验测试

1、工艺

对烧结好的低温共烧陶瓷多层基板进行检测,以验证多层布线的连接性,这些检测包括外观、尺寸、强度、电性能等方面。主要使用探针测试仪进行检测,如有需要对电路进行激光调阻。

(飞针测试:进行电气特性判定)

(X光检测:检测LTCC基板内部电层的不可见缺陷)

2、主要设备

外观检测设备。主要设备厂商有东莞西尼、台达、赛昌隆、中图仪器、易泛特、星河泰视特、三姆光电、康克思、长沙视浪、成都思壮等。

网络分析仪。主要设备厂商有德科技、罗德与施瓦茨、极致汇仪、思仪、安立、广州科欣、成都天大仪器、赛昌隆等。

结束语

无论在军用还是民用方面,LTCC技术正在以飞快的速度应用在许多领域,在未来几年中将需要大量的LTCC生产线来满足日益增长的产量要求,LTCC工艺也将不断改进以适应无源模块高密度集成和小型化的需求,同时工艺的变化也在促进设备的日新月异。未来将会出现更先进的工艺、更先进的设备来满足市场。

参考来源:

[1]郑琼娜等.低温共烧陶瓷材料及其制备工艺

[2]吕琴红,乔海灵.浅谈 LTCC 工艺及设备的发展

[3]射频百花潭、先进陶瓷材料

相关阅读:

注:图片非商业用途,存在侵权告知删除!转载、投稿、进产业交流群请加中国粉体网编辑部微信:953871729

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。