2414

2025-06-17

来源:中国粉体网

中国粉体网讯 在半导体产业迅猛发展的当下,先进封装技术已成为推动芯片性能升级、实现小型化与低功耗的核心驱动力。玻璃基板凭借高平整度、优异热稳定性及卓越高频特性等显著优势,被视为先进封装领域极具潜力的关键材料,其功能的实现高度依赖精密且复杂的成型工艺

原料选择:原料品质决定玻璃基板性能,封装用玻璃基板对原材料要求极高。主要原料包括石英砂、氧化铝、氧化硼等,氧化铝可提升机械强度与化学稳定性;氧化硼降低熔点,改善成型性能。

预处理:预处理包括清洗、筛选和预烧。清洗采用化学与物理结合的方式,用高纯度去离子水和专用清洗剂去除杂质;筛选通过不同目数筛网控制粒度均匀性;预烧去除挥发性成分,提高原料稳定性,减少熔融气泡。

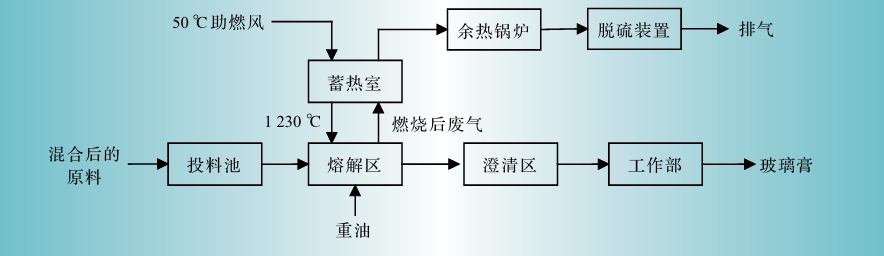

玻璃熔融:玻璃熔融是将原料转化为均匀玻璃液的关键步骤,其质量直接影响后续成型与基板性能。熔融在大型池窑中进行,以天然气、重油或电加热,原料在高温下发生复杂反应形成玻璃态物质,但此时玻璃液存在大量气泡与不均匀成分,需通过澄清和均化改善。澄清过程在高温下保持,添加三氧化二砷、硫酸盐等澄清剂加速气泡排出;均化则通过搅拌、鼓泡等方式,使玻璃液成分均匀。

玻璃熔融工艺流程 来源:《电加热助燃在玻璃熔解工艺中的应用》(尤承佳)

成型工艺:成型工艺包括浮法成型、溢流下拉法成型和压制成型。浮法成型是广泛应用的玻璃成型工艺,原理是将熔融玻璃液流入锡液表面,在重力和表面张力作用下自然摊平,形成平整玻璃带,经退火、冷却后引出,该工艺生产效率高,适合大尺寸基板生产,可通过调整参数生产不同规格基板,适用于对厚度要求不严苛的大规模生产场景;溢流下拉法是生产高品质超薄玻璃基板的先进工艺,将熔融玻璃液导入溢流槽,达到一定容积后从两侧溢流而下,在下方汇流形成片状基板并向下拉伸。此工艺可生产具有双原始表面的超薄基板,无需后加工,避免表面损伤,能精确控制厚度至0.1毫米以下,平整度与光学性能优异,在高端封装领域优势显著;压制成型通过模具将玻璃液压制成所需形状和尺寸。先将熔融玻璃液倒入模具,经上、下模闭合,在压力和温度作用下填充型腔,冷却固化后成型。该工艺可生产复杂结构基板,满足特殊封装需求,但模具设计制造难度大、成本高、生产效率低,难以实现大规模生产。

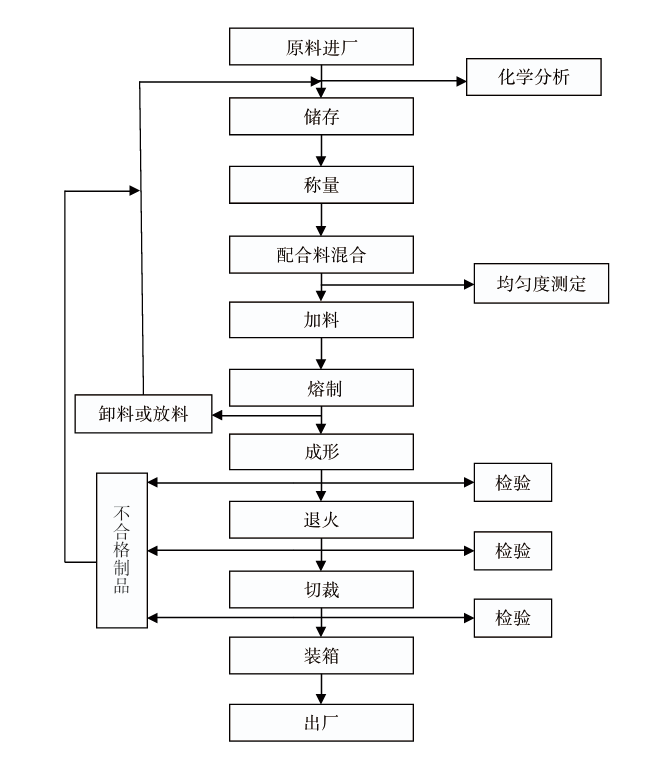

浮法成型工艺流程 来源:《浮法玻璃生产工艺流程及改进措施》(高岩英)

切割与研磨:切割是将成型基板按需求切割成特定尺寸形状,常用超硬钢刀辊切割和激光切割。前者成本低,适用于常规尺寸;后者精度高,适合小型芯片封装基板。切割后,基板边缘需研磨处理,通过不同粒度材料打磨,使边缘光滑平整,调整尺寸精度。

清洗与表面处理:清洗去除基板表面灰尘、油污、金属离子等污染物,采用化学与物理清洗结合。化学清洗用碱性、酸性清洗剂或有机溶剂去除污染物;物理清洗通过超声波、喷淋、离心等方式去除细微杂质。清洗后,采用化学气相沉积(CVD)、物理气相沉积(PVD)和等离子体处理等进行表面处理,如CVD沉积氮化硅薄膜提高耐腐蚀性与绝缘性,PVD沉积金属薄膜实现局部导电,等离子体处理增强表面活性与附着力。

检测与质量控制:检测与质量控制贯穿生产全程。原材料检测利用ICP-MS、XRF等仪器分析化学成分,用激光粒度分析仪检测粒度,AAS控制杂质含量;生产过程中,在熔融阶段监测温度与粘度,成型阶段检测厚度、平整度与表面缺陷;成品检测包括外观、尺寸精度、电气性能、热性能等多方面,只有通过全部检测且符合标准的基板才能进入市场。

参考来源:

高沿英.浮法玻璃生产工艺流程及改进措施

尤承佳.电加热助燃在玻璃熔解工艺中的应用

张兴治.玻璃基板在芯片封装中的应用和性能要求

(中国粉体网编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。