1967

2024-07-08

前 言

隔膜作为锂离子电池的重要组成部分之一,直接影响到电池的电流、容量、循环寿命等关键性能指标[1]。隔膜应具备以下特性以满足电池需求:(1) 优异的电解液润湿性和离子渗透性;(2) 出色的热稳定性,防止高温收缩引起短路;(3) 电子绝缘性和电化学稳定性;(4) 化学稳定性,不与电极或电解液反应;(5) 高机械强度,抵御制造过程中的张力和变形;(6) 适当的厚度、孔径和孔隙率,以优化电解质离子传输并平衡机械强度与内阻。微孔聚烯烃隔膜具有良好的力学性能、电化学稳定性、热稳定性以及较低的成本等优点,已成为目前市场化占比最高的锂离子电池隔膜,其代表隔膜为聚乙烯(PE)和聚丙烯(PP)。虽然聚烯烃隔膜被广泛应用于市场,但仍然存在许多不足的地方,例如在高温条件下容易发生热收缩、孔隙率较低、电解液亲和性较差等问题,这会显著影响电池性能。目前,对传统聚烯烃隔膜多采用接枝改性、涂覆改性、开发新材料和新加工工艺等方式进行改性[2]。

涂覆改性是将有机聚合物或无机陶瓷颗粒涂覆在以聚烯烃隔膜或新材料隔膜为支撑基膜上的一种方法。涂覆技术一般包括聚合物涂覆、无机陶瓷涂覆和有机/无机杂化涂覆。在隔膜中引入涂层主要有3个作用:1)增强隔膜吸液保液性,延长电池循环寿命;2)增强隔膜耐高温性或阻燃性,改善力学性能;3)增加隔膜闭孔功能,提高安全性[3]。涂覆隔膜可进一步提高隔膜的机械和热学性能,但必须要确保涂层孔隙率,以允许进行离子传导。隔膜涂覆后,确认隔膜的性能是否符合预期非常重要。本文将通过测试基膜以及不同涂敷工艺制备得到的涂层隔膜的离子电导率,来表征涂层对隔膜离子导通性能的影响。

1.测试条件&方法

1.1 测试设备

采用元能科技自研的多通道离子电导率测试系统(EIC1400M,IEST)如图1所示,该设备包含4个电池组装治具(图1(b)),可实现四通道快速测试电化学阻抗谱。压力范围0~20Kg,频率范围100KHz~0.01Hz。

图1.多通道离子电导率测试系统:设备外观(a);电池组装治具(b)

1.2 测试样品

基膜A以及不同涂覆改性工艺制备的隔膜B、隔膜C以及隔膜D。

1.3 测试流程&隔膜离子电导率计算方法:

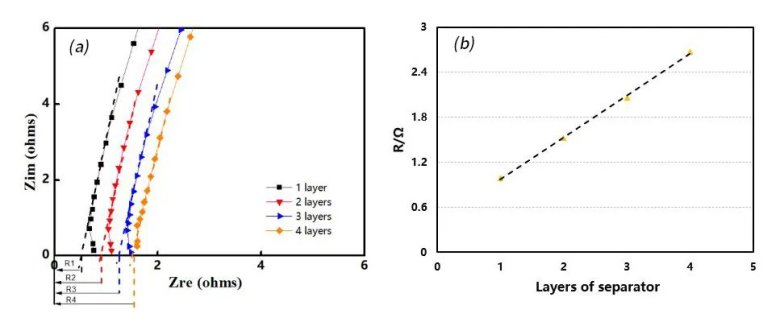

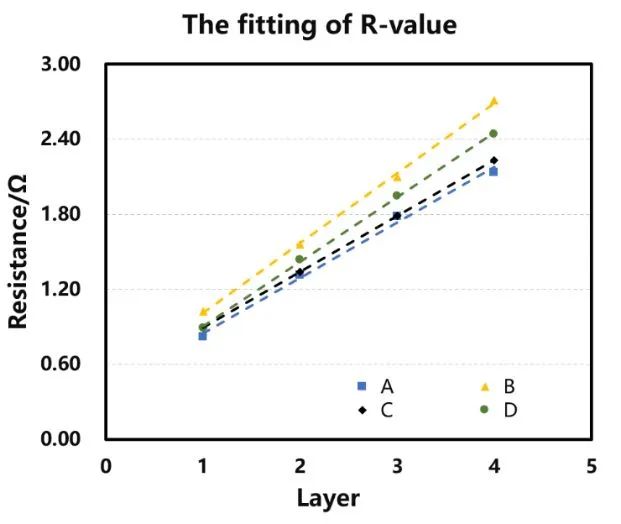

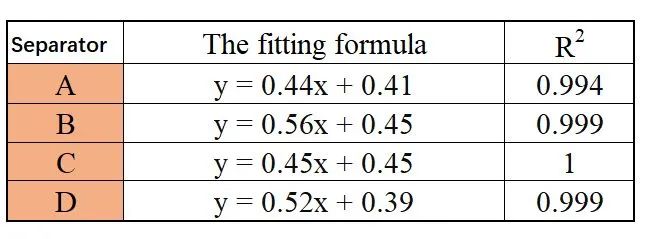

在手套箱中将对应层数的隔膜放入治具中,并添加电解液,将组装好的治具放入设备中,设置5kg的力对治具进行施压,在软件上点击开始实验,当达到设置的静置时间后,自动测试四通道的隔膜电化学阻抗,测试频率100000~100Hz。分别完成1~4层隔膜组装与测试,得到对应的EIS曲线。以得到的EIS为基线进行拟合,拟合线与X轴交点为Rs,则为n层隔膜的阻抗Rs(n),如图2(a)所示。将层数为X轴,每层的阻抗值为Y轴做线性拟合,所得到的线性拟合方程的斜率即为单层隔膜的离子阻抗R,如图2 (b)所示。

图2.不同隔膜层数的EIS阻抗谱(a);R值拟合图(b)

将得到的离子阻抗R代入公式1计算可得到隔膜离子电导率。

σ=d /( R * S) (1)

其中,σ为离子电导率,d为隔膜厚度,R为离子电阻,S为隔膜反应面积。

2.数据分析

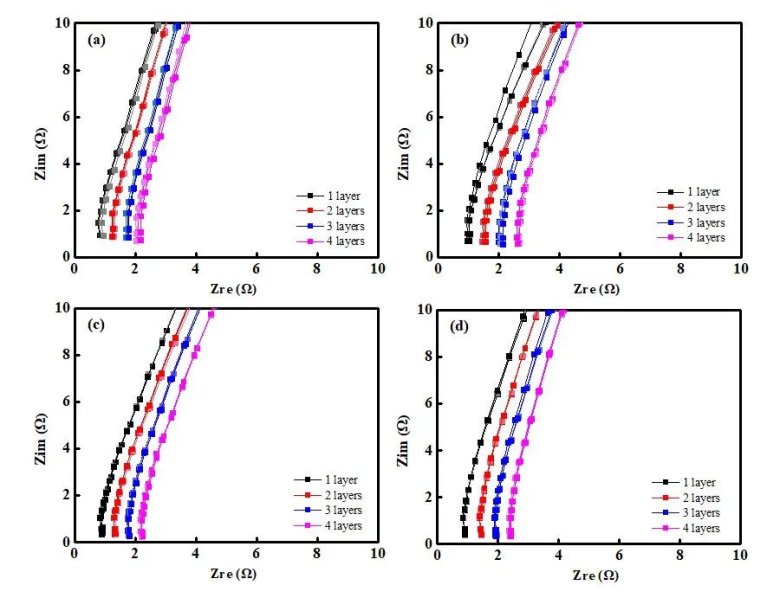

图3.不同涂敷工艺隔膜的EIS图谱:基膜A (a); 涂层隔膜B (b); 涂层隔膜C (c); 涂层隔膜D (d)

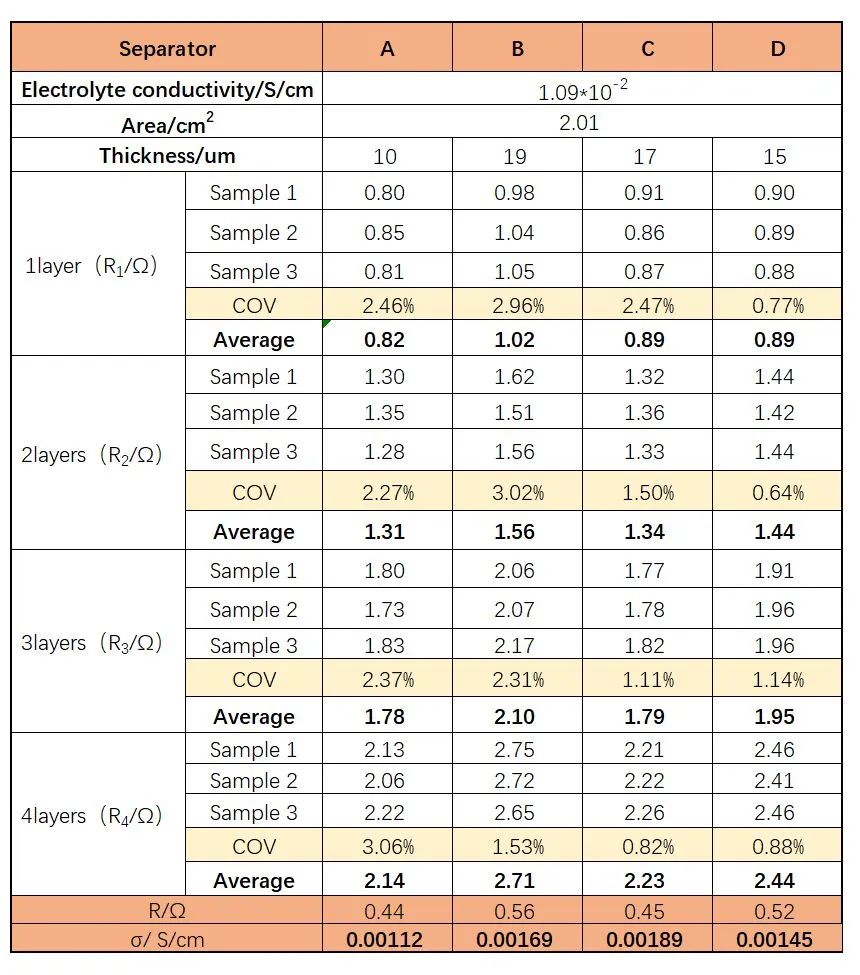

图3为不同隔膜测得的EIS阻抗谱,从数据中可以看出,随着隔膜层数的增加,阻抗值增大。以得到的EIS为基线进行线性拟合,记录拟合线与X轴的交点值,如表1所示,可以得到1~4层隔膜的阻抗值R1,R2,R3,R4。以层数为X轴,R1,R2,R3,R4为Y轴做线性拟合,如图4所示,线性拟合结果列于表2。通过拟合得到ABCD四种隔膜的离子阻抗R分别为0.44Ω,0.56Ω,0.45Ω和0.52Ω,从数据可以看出涂层隔膜电阻均大于基膜,说明隔膜厚度增加,锂离子的传递路径增大,从而导致阻抗增大。将R值代入公式(1),通过计算得到对应的隔膜离子电导率,结果列于表1,隔膜离子电导率的大小为:隔膜C(0.00189 S/cm)>隔膜B(0.00169 S/cm)>隔膜D(0.00145 S/cm)>隔膜A(0.00112 S/cm)。

表1.不同层数隔膜阻抗谱拟合值和隔膜离子电导率值

图4.不同隔膜的线性拟合图谱

表2.不同隔膜的线性拟合方程和拟合度

隔膜离子电导率反映了锂离子在隔膜中传输的难易程度。通过对比数据可以发现,涂层隔膜B、C、D的电导率显著高于基膜A,分别提升了 50.9% 、68.7%和29.4%。说明通过涂层修饰为锂离子传输提供了更多的通道,有利于锂离子在电池内部的传输。

隔膜的电导率与隔膜材料的孔径、孔隙率(ε)和迂曲度(τ)等微观结构参数有关,孔隙率是孔体积与总体积的比例,适中均匀的孔隙率有助于防止电极局部极化和析锂现象。孔隙率过高会降低隔膜的机械强度和增加热收缩性,而过低则会减少储液能力和延长锂离子的迁移路径。迂曲度是离子实际迁移距离与隔膜厚度的比值,适当的迂曲度有助于降低电池内阻,实现快速离子传输;过高的迂曲度则会增加内阻并可能诱发锂枝晶生长,从而刺破隔膜。例如高孔隙率和大的比表面积可以保留更多的液体电解质并提供有效的传导通道,互连贯通的孔隙降低离子传输迂曲度,形成Li + 通过隔膜的高效扩散。当隔膜表面涂覆涂层时,涂覆层会增加厚度从而增加锂离子通过隔膜的路径长度,可能会改变隔膜的孔隙结构,影响孔隙率和孔径分布,进而影响离子的传输效率,涂层还可能会改变隔膜的亲液性和润湿性,影响电解液的吸附和保持能力,从而影响离子的传输。但是,涂层可以提高隔膜的机械强度和热稳定性,从而提高安全性。

3.总结

本文采用元能科技自研的多通道离子电导率测试系统,测试了不同涂敷工艺隔膜的离子电导率,样品测试一致性较好,且可以对比出不同涂敷工艺之间的差异。我们可以通过测试隔膜离子电导率判断锂离子在隔膜中迁移的难易程度,确认隔膜的性能是否符合预期。隔膜离子电导率的测试除了可以判断不同涂敷工艺的好坏之外,也可以用于研究电解液种类、隔膜种类等对隔膜离子导电性能的影响。

4.参考文献

[1] 黄学杰. 锂离子电池及相关材料进展 [J]. 中国材料进展, 2010, 29 (8): 46-52.

[2] 李嘉兴,李锋.聚烯烃锂电隔膜表面改性技术研究进展 [J]. 信息记录材料, 2021, 22 (4): 3-8.

[3] CHOI J A,SA H K,KIM D W. Enhancement of thermal stability and cycling performance in lithium-ion cells through the use of ceramic-coated separators [J], Journal of Power Sources, 2010 (195): 6192-6196.

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。