2090

2024-08-12

沈兴志

珠海欧美克仪器有限公司产品经理,中国颗粒学会青年理事,全国颗粒表征与分检及筛网标委会颗粒分技术委员会委员,具有超过20年的光学分析仪器的技术工作经验。主要从事粒度分析仪、Zeta电位分析仪、光谱仪等光学仪器在多种不同领域的应用解决方案研究和开发、技术支持、应用培训和推广等方面工作,并参与相关仪器的开发和完善。协助分析仪器需求者开发和优化合适的测试方法,使测试结果更可靠。提供分析仪器在产业链中的质控方法的管理和质量信息的传递的技术咨询和服务,使分析仪器能发挥其最佳的性能和社会效益。

要点提示

“在电池材料研发和生产过程中, Zeta电位直接表征了浆料中颗粒的滑动界面的带电情况,预示了颗粒间趋向于彼此独立,还是凝聚和沉降的情况,可以指导电极浆料、导电浆料等的配方研究、加料顺序/混合一致性/制浆产品稳定性/涂布的适用性等工艺开发、过程制品的质量评价和终产品的质量预期等。通过多种不同物料的Zeta电位分析,可以预测材料之间混合均匀的难易程度、大颗粒聚集体产生的可能性、浆料与基材之间的亲和性等。随着材料颗粒尺寸不断细化,Zeta电位的表征正在对浆料生产中提高产能、降低成本变得越来越重要。”

上期阅读:《连载 | 电泳光散射Zeta电位表征技术在锂电生产中的应用(一)》

高分子改性浆料配方开发中

Zeta电位分布分析的案例

在改善锂离子电池性能的过程中,研究人员大多把精力放在活性物质材料研究与改性上,而分散介质、导电剂、粘结剂、稳定剂、表面活性剂等物料的理化特性、形貌及其与活性物质之间相互作用,以及在电极浆料制备过程中浆料分散性控制等因素也影响巨大。

添加剂是锂离子电池浆料中重要的组成部分,在浆料制作过程中或制作完成后,浆料中的各种物质会随着时间变化又逐渐发生团聚,大颗粒物质可能会发生沉降和析出,导致浆料分散不均匀,恰当的添加剂和添加比例,能够与浆料中活性物质或导电剂颗粒发生相互作用,从而产生静电力或空间位阻来阻止团聚发生。

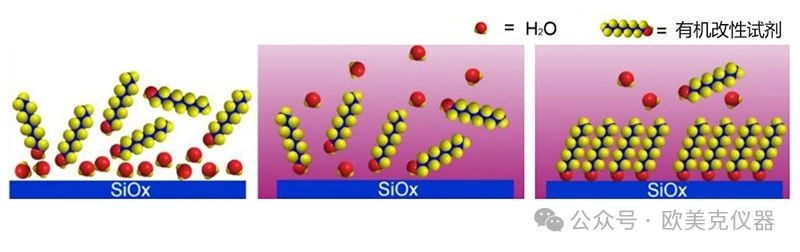

▲ 表面改性工艺过程示意图(投料-混料过程-工艺终点)

电极活性材料和配方能够决定电池性能所能达到的上限,而工艺过程则决定了其真实性能,因此在产品生产中应尽可能完善工艺过程,使其真实性能趋近于性能上限。

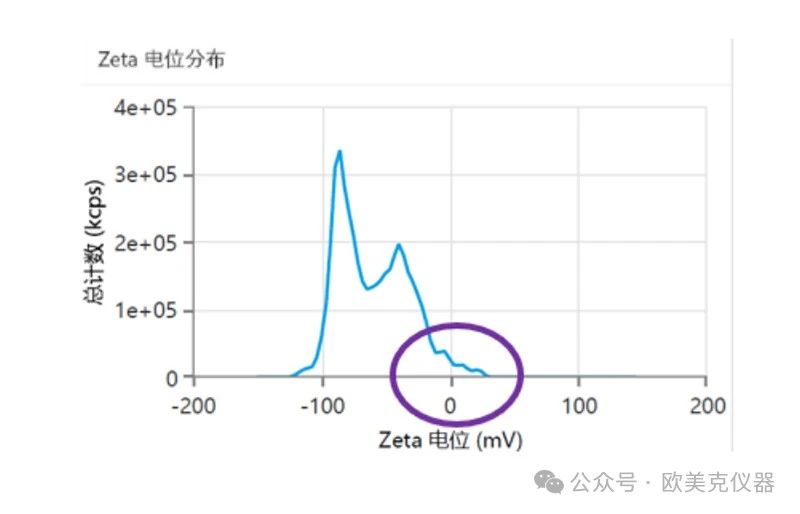

以某低聚高分子添加剂处理的改性浆料开发为例,在该案例开发中,使用常规相位光散射Zeta电位测试技术进行浆料稳定性评价时,批次A的复合浆料测试Zeta电位平均值为-59.8mV,理论上满足了分散良好预期要求(一般以绝对值30mV为界),但在该浆料储存和输送中遇到了产生少量大颗粒聚集体的质量问题。

在OMEC NS-90Z Plus纳米粒度和电位分析仪中,启用恒流模式下快慢场混合Zeta电位分析技术,重新检测该样品时,我们发现该虽然样品Zeta电位均值处于处于预期稳定的区间,但其颗粒Zeta电位的离散度很大,显示了颗粒之间表面电化学情况的一致性较差。

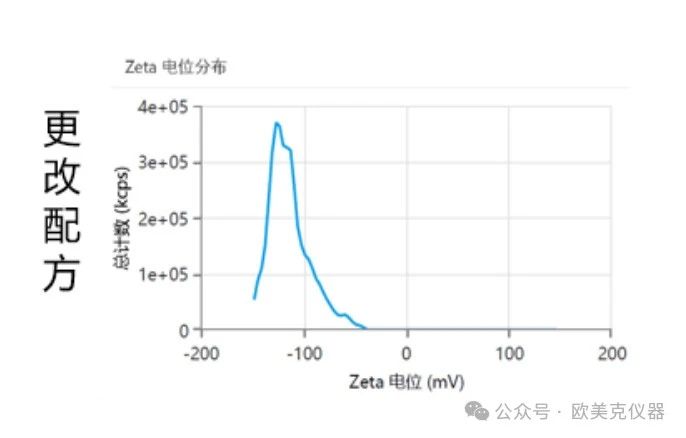

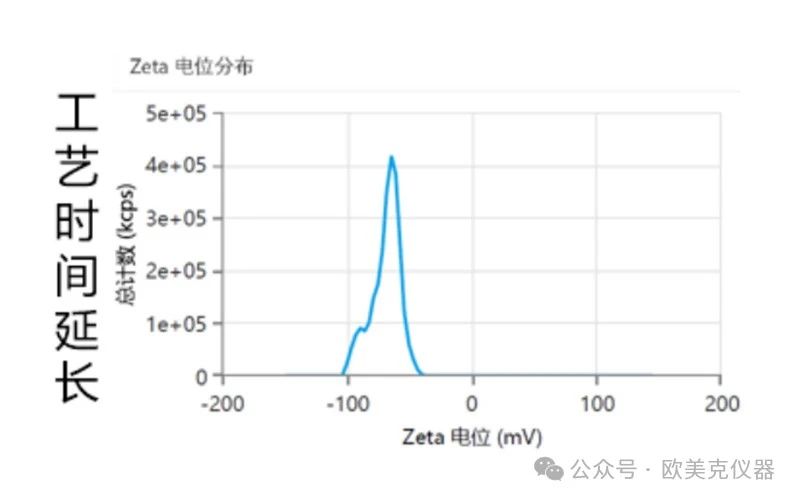

对于颗粒表面Zeta电位的一致性差使得过程产品质量不良的情况,常规的处理办法包括更换表活或增加表活的含量等配方的优化或延长混匀的时间或均质的次数等的工艺优化。在本案例中,通过更改配方中低聚高分子表活的添加比例和延长均质工艺时间都获得了更高的Zeta电位,如下图所示:

在对两种改善措施的实施后的浆料的Zeta电位分析结果可以看到:增加表活量后Zeta电位的分布向绝对值更高迁移,虽然电位分布离散度依然较大,但不存在0 Zeta电位附近颗粒的分布;增加工艺时间后Zeta电位离散度得到了控制,预示着颗粒表面的表活吸附一致性得到了提升。从分析结果的预期和实际产品性能上看,两种措施都能解决了产生异常大颗粒聚集体的问题。

如此同时,虽然添加剂可以有效地改善浆料的分散性以及电化学性质,但是其属于非活性物质,其含量也会影响电池的能量密度,商业化的锂离子电池基于能量密度及添加剂成本的考虑都应严格控制添加剂的使用量,Zeta电位分布的表征测量可以帮助企业获取针对该质量问题解决的最优成本和质量条件下的解决方案。

▲ 欧美克NS-90Z plus纳米粒度及Zeta电位分析仪

NS-90Z Plus 纳米粒度及电位分析仪在一个紧凑型装置仪器中集成了三种技术进行液相环境颗粒表征,包括:利用动态光散射测量纳米粒径,利用电泳光散射测量Zeta电位,利用静态光散射测量分子量。

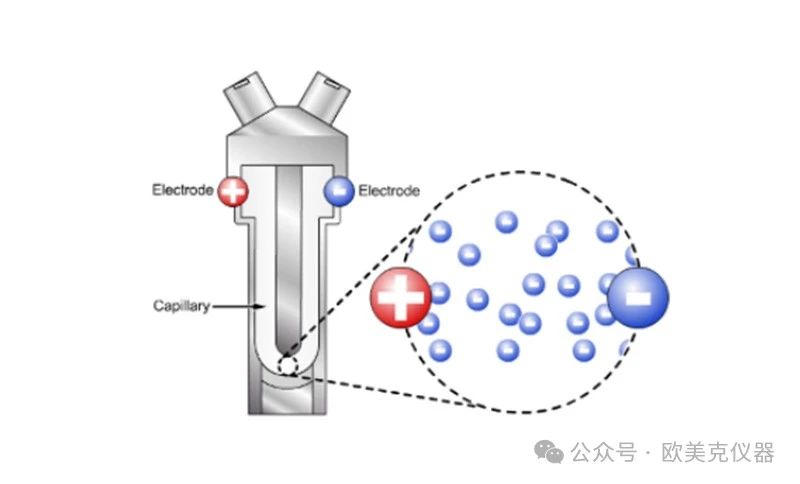

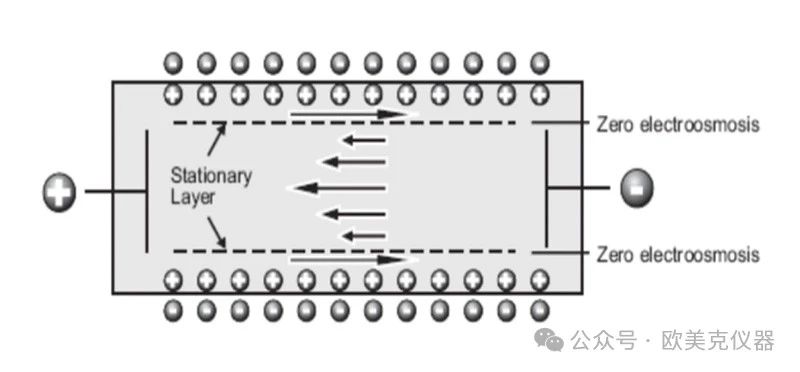

欧美克NS-90Z Plus秉承马尔文恒流模式下快慢场混合Zeta电位分析技术可以大幅改善Zeta电位和电位分布测试精度。在传统的Zeta电位电泳光散射测试中,样品池中部样品颗粒在电场驱动中做定向运动,与此同时,受重力和气压平衡的作用沿样品池壁会出现反向的样品回流,这个现象被称作电渗。电渗作用的强度会随着介质体系的粘度,温度,电泳淌度及样品电导率等多重因素的影响,使得管壁的介质流与反方向的电泳运动产生不可忽略的影响,从而导致Zeta电位测试不准。

电场转换Zeta电位分析技术正是用于解决电渗原因造成的电位分布测量不准确的问题。在正向电场工作一个短暂时间后,切换电场使颗粒反向运动,使电渗作用的不利影响下降。电场频率切换越快,电渗作用的影响越小,样品的平均电位结果更准确。

是不是电场切换频率越快越好呢?也不是。

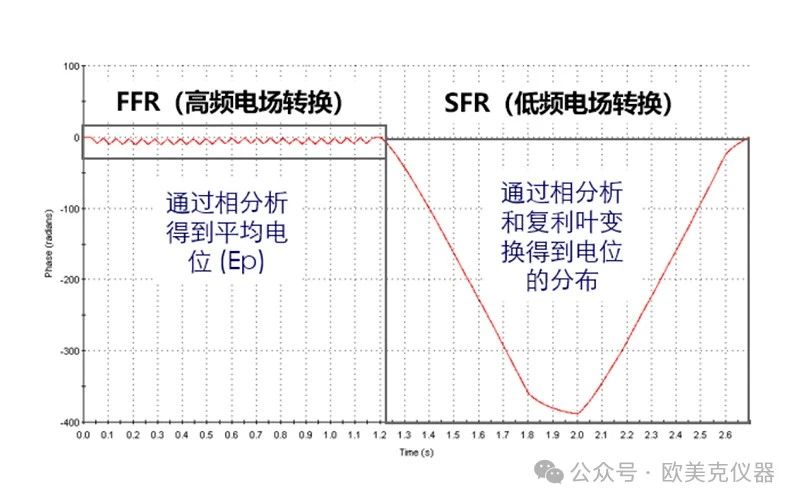

在极短的正负电场切换时间内(高频转换),由于颗粒表面所带Zeta电位的高低不一样,部分带电低的颗粒可能尚未达到运动的平衡态,而导致其测试结果不准,也就是此时Zeta电位分布结果可能存在偏差。解决Zeta电位分布测量准确性的方法就是降低电场切换频率(低频转换),而此时电渗的影响有突显出来。

因此,欧美克的纳米和电位分析仪,引进了马尔文首创的快慢场混合Zeta电位分析技术,将快场准确的电位中值和慢场准确的电位离散分布数据进行整合,输出准确的Zeta电位和电位分布结果,显著提高了Zeta电位分析的适用范围和分辨能力,即使对具有不同Zeta电位的组分的混合样品也具有准确的识别能力。

同时,为了进一步提升Zeta电位测试结果的重现性,恒流模式以比色皿中样品周围电流的监控和调制来提高测量体系不稳定或电极极化或老化情况下的测试性能,使测试结果具有更好的重现性和更高的准确性。同时相对于恒压模式,可以支持更高电导率样品的测试,还能明显提高电位样品池的使用次数。

导电石墨和石墨烯浆料配方开发中Zeta电位测量案例

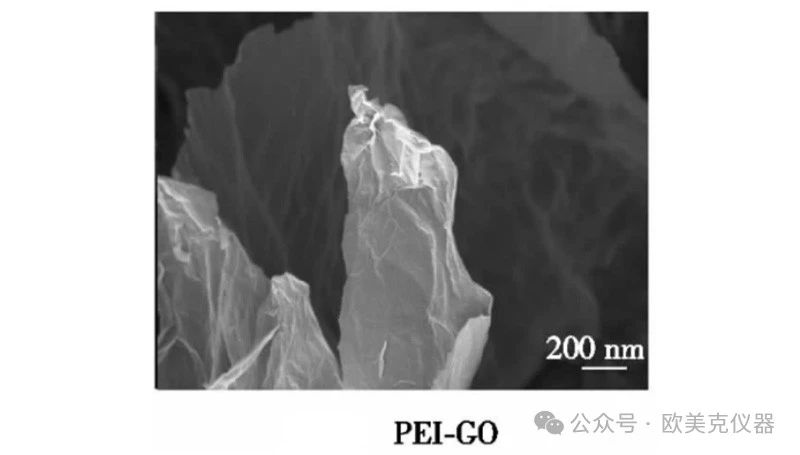

在一个储能应用的印刷电极的研究案例,具有高含量胶体石墨和石墨烯(15-25%体积含量)的PLA基复合材料开发过程中,通过浆料配方和生产过程的材料的Zeta电位表征测试和数据分析进行优化,以提高电极成品中材料的颗粒微观结构空间排布的形态和一致性,从而获得电极对热、热流变、机械和电学性能的提升。

原材料

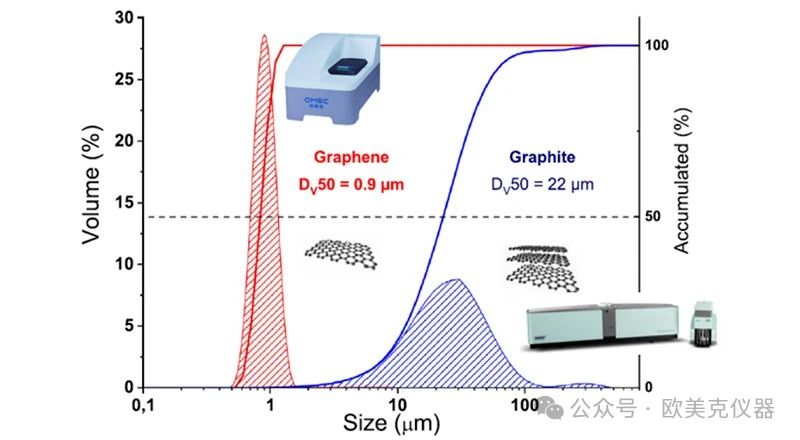

该案例中采用中值粒径D50分别在0.9和22微米的石墨烯和石墨作为原材料进行制浆配方的开发。石墨烯和石墨原材料的粒径分别由动态光散射的纳米粒度仪和静态光散射的激光粒度仪测量获得。

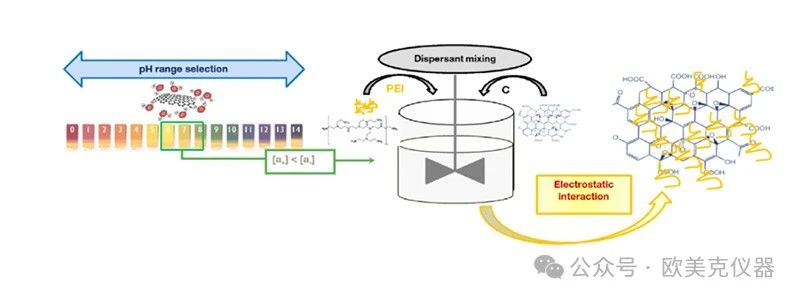

通过对介质中材料表面的Zeta电位的控制,可以有利于材料的分散稳定和易加工特性,从而避免下游工艺不良和成品质量问题。对浆料中颗粒材料的表面修饰、改性、活化处理,对介质的pH值、离子强度及表面活性剂的配方优化,是进行浆料颗粒Zeta电位控制的常规手段,电泳光散射的Zeta电位测试仪器在其中发挥着关键的作用。

确定初始工艺条件pH

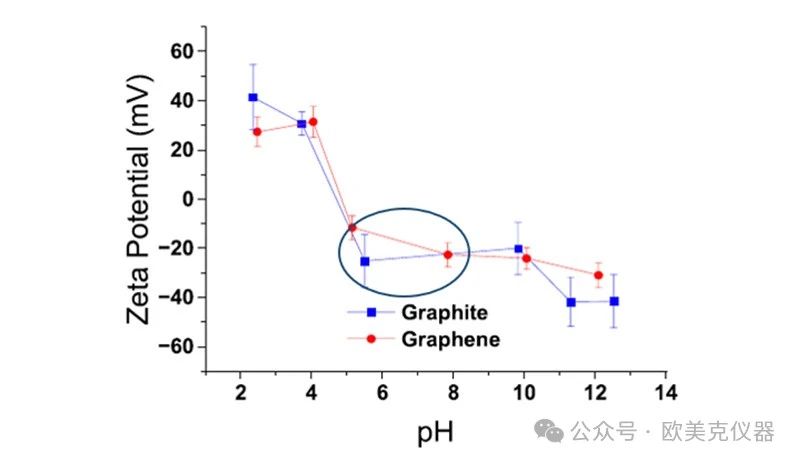

如下图所示,在对石墨与石墨烯原材料进行不同pH值条件的Zeta电位分析中可以看到,当介质pH从酸性到碱性的迁移过程中,碳材料的Zeta电位呈现从正30mV左右向负30mV左右的迁移,在中性7左右的pH值条件下Zeta电位表现出趋于稳定的负值,但其绝对值仍然在30mV以内,对于物料存储、转移和下游工艺都存在不确定因素,与此同时带负的颗粒电位与常见的带负电的基材在涂布和辊压中可能增加工艺的难度。最终根据实际条件,选取这个避开等电点的pH值附近来进行进一步的浆料配方开发。

确定聚乙烯亚胺(PEI)分散剂的添加量

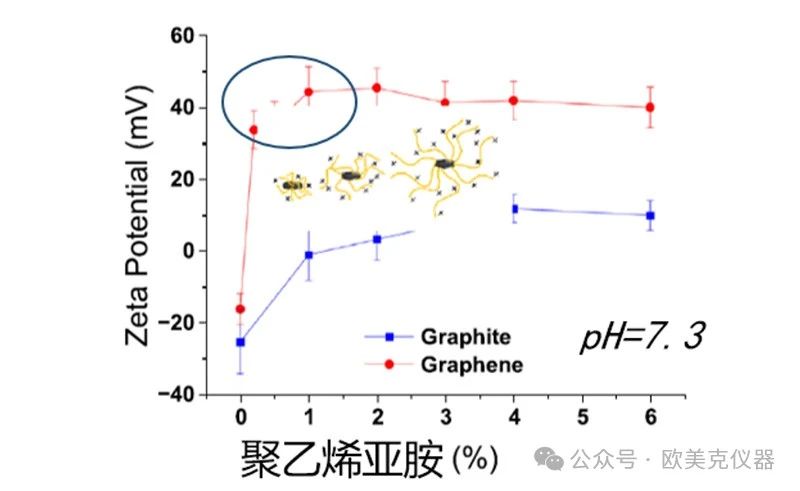

由于表面活性剂选择性吸附颗粒,形成了新的颗粒双电层结构和电荷分布,从而改变其Zeta电位和材料的理化特性。对不同PEI添加量的石墨烯和石墨样品进行Zeta电位测试,可以发现,在加入PEI后颗粒表面电位由负值往正值方向迁移,但是石墨烯和石墨两种材料达到饱和所需要添加PEI的量有所差异。

在石墨烯浆料中,仅添加0.5%的量就达到了正30mV的电位值,在1%的添加量呈现饱和趋势,Zeta电位值停留在40mV,不再随表活量的增加而增加。在石墨浆料中,PEI添加量到4%后才趋向于饱和,且最终的表面电位也仅在10mV左右。

在这个例子中我们可以看到,不同材料、材料与介质的亲和性、材料和表活的吸附特性等多重因素共同决定了最终的浆料特性的不同,通常还需要结合胶体/浆料的流变学特性以确认最适合下游工艺和质量的配方。

在该案例中,经过配方的优化,改善和指导了下游定向涂覆3D印刷电极的工艺效果,同时也发现不同的配方和材料下达到最佳电导率的工艺方向的差异,最终达到了印刷电极中22 S.m-1的高电导率成果,Zeta电位的测试结果对配方和工艺的确认是其中关键质量要素之一。与之对比,基于石墨材料优化工艺后的印刷电极最终达到了8 S.m-1左右的电导率成果。

参考文献:

1.Material thermal extrusion of conductive 3D electrodes using highly loaded graphene and graphite colloidal feedstock, Oxel Urra Sanchez etc., Additive Manufacturing, 72(2023) 103643.

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。