1473

2025-04-30

陶瓷材料的优势与应用

陶瓷材料极为重要,依靠高的热稳定性、机械稳定性以及化学稳定性,在众多领域被广泛运用。并且,基于第一性原理方法的计算预测对于加快陶瓷材料的探索进程、推动其发展改进有着不可忽视的重要价值,同时,通过实验去证实相关预测的材料特性也是关键所在。

传统陶瓷烧结工艺短板

传统陶瓷烧结工艺存在明显局限,其加工时间偏长,而且因为挥发性元素出现损失,致使成分控制水平不佳,这一系列问题对材料筛选率起到了限制作用。

新型工艺及研发团队

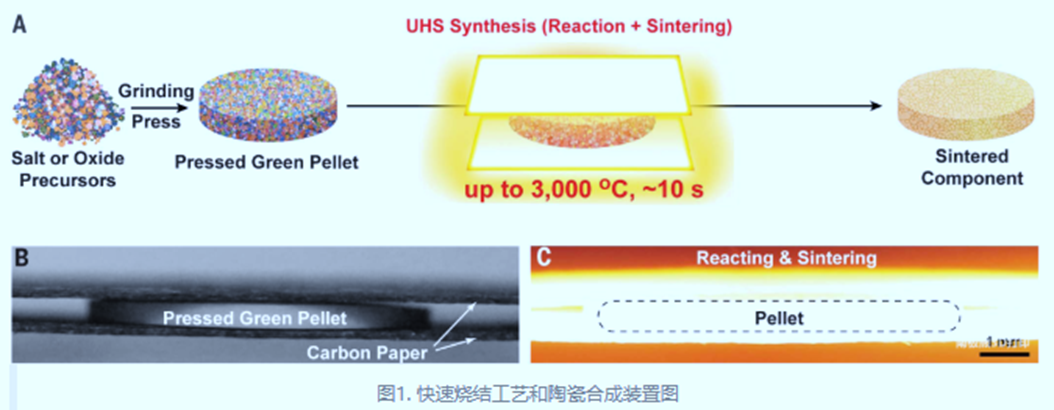

为突破上述局限,由美国马里兰大学胡良兵教授、莫一非教授,弗吉尼亚理工大学、加州大学郑小雨教授和加州大学圣地亚哥分校骆建教授等组成的团队,开发出了超快高温烧结(UHS)工艺,该工艺是在惰性气体环境下,借助辐射加热的方式来制备陶瓷材料。

UHS 工艺应用展示

文章列举了多个 UHS 工艺过程的实例,展现出其在固态电解质、多组分结构以及高通量材料筛选等方面所具备的潜在用途以及应用上取得的进展情况。

UHS 工艺是把压制好的陶瓷前体粉末生胚放置在两根碳条之间,利用碳条通过辐射和传导的方式快速对生胚进行加热,以此营造出均匀统一的高温环境,该环境可服务于快速合成(固态反应)以及反应烧结,促使陶瓷粉末快速实现固化。

在惰性气氛里,这些碳加热元件能够提供高达 3000℃的温度,凭借这样的高温条件,几乎可以满足任何陶瓷材料的合成与烧结需求。

研究人员的烧结拓展应用

复合结构烧结探索:在烧结应用拓展方面,研究人员的能力不局限于单一成分陶瓷烧结,他们还成功烧结了两种材料复合的结构,并且十分注重对烧结界面的研究分析,这有助于深入了解不同材料结合处的特性与变化情况,为后续更多复合陶瓷材料的研发及应用奠定基础。

复杂晶格结构烧结实践:除了常规的简单原片结构,研究人员利用先进的 3D 打印技术制造出复杂的晶格结构,然后对其实施快速高温烧结试验。值得一提的是,试验后呈现出良好的结果,原本的复杂晶格结构形状得以保持,这意味着该烧结方法在处理复杂结构陶瓷材料时具有可行性和稳定性,为制造具有特殊性能和复杂形状的陶瓷制品提供了可能。

超快高温烧结方法的重要价值

研究人员强调的这种超快高温烧结方法有着非凡意义,称得上是超快烧结技术发展进程中的重要突破。

其一,它的适用性极为广泛,能够适用于多种功能材料,这就使得众多不同功能需求的陶瓷材料都可以借助该方法来进行烧结制备,极大地拓宽了陶瓷材料在各领域应用的范围。

其二,其在创造非平衡块状材料方面展现出巨大潜力,通过保留或者产生额外缺陷来实现这一目的。这些额外的缺陷有可能会赋予陶瓷材料一些独特的物理、化学等性能,比如可能会改变材料的导电性、硬度等,从而满足更多特殊场景下对陶瓷材料性能的要求,推动陶瓷材料在高科技等领域发挥更重要的作用。

加工时间方面

传统烧结工艺加工时间长。而超快高温烧结(UHS)工艺通过辐射加热,能够快速合成(固态反应)和反应烧结,使陶瓷粉末迅速固化,大大缩短了加工时间,有效提高了生产效率。

成分控制方面

传统烧结工艺由于挥发性元素的损失导致成分控制较差。UHS 工艺是在惰性气体环境下进行的,这种环境可以减少挥发性元素的损失,使得对陶瓷材料成分的控制更加精准,有利于提高材料的质量和性能。

温度方面

传统烧结工艺可能很难达到足够高的温度来合成和烧结某些陶瓷材料。而 UHS 工艺中的碳加热元件在惰性气氛中可以提供高达 3000℃的温度,这一高温足以合成和烧结几乎任何陶瓷材料,极大地拓宽了可烧结陶瓷材料的范围。

结构适应性方面

传统烧结方法在处理复杂结构材料时可能会遇到困难。UHS 工艺不仅可以烧结单一成分的陶瓷,还能烧结两种材料复合的结构,并且对烧结界面能进行研究。同时,对于 3D 打印机制造的复杂晶格结构,经过 UHS 工艺烧结后还能保持原有的结构形状,这表明 UHS 工艺对不同结构材料的适应性更强。

固态电池

其他能源存储材料

制备高熵材料

探索非平衡态材料

高性能陶瓷制备

复杂结构陶瓷制造

虽然传统上 UHS 工艺主要应用于陶瓷领域,但在粉末冶金领域也有一定的应用潜力,如用于制备金属材料、高纯度金属材料、纳米材料和复合材料等,通过控制烧结温度、压力和时间等参数,可以改变材料的结晶结构和性能,提高材料的致密性和硬度等

3 与传统烧结工艺相比,超快高温烧结(UHS)工艺的能耗如何?

加热方式及效率

传统烧结工艺:通常采用电阻加热等方式,需要将整个炉体加热至高温,然后通过热传递来加热样品,这种方式能量损失大,效率低。

UHS 工艺:如焦耳热超快速高温烧结,是通过材料自身的焦耳效应或利用炭加热器的热辐射和传导对材料进行直接加热,减少了热量的传输过程,提高了能量的利用率。

烧结时间

传统烧结工艺:平均完成一次烧结过程需要数十小时甚至更多,长时间的加热过程导致能耗巨大。

UHS 工艺:能够在极短的时间内(如几秒到十几秒)完成烧结,大大缩短了加热时间,从而减少了能量的消耗。例如,用 UHS 技术烧结二氧化硅玻璃,仅需约 10 秒,而传统方法通常需要几个小时的热处理。

能量损失

传统烧结工艺:由于加热速度慢、烧结时间长,在整个过程中热量散失较多,例如炉体的散热、热量在传递过程中的损失等。

UHS 工艺:快速的加热和冷却过程减少了热量在长时间内的散失,同时一些 UHS 设备采用了高效的保温材料和独特的炉膛设计,进一步减少了热量的损失,提高了能量的利用效率。

天津中环电炉产品介绍

焦耳热烧结炉是一种多用途的新型快速超高温烧结设备。其工作原理是:利用通电碳材料的焦耳加热形成高温场,获得超快升降温速率和超高烧结温度,可在数分钟时间内实现粉体合成及陶瓷材料的烧结致密化。

相较于传统烧结设备,其优势在于:可实现陶瓷材料的快速合成和烧结,抑制低熔点组分的高温挥发,并制备复杂几何形状陶瓷等优点。广泛适用于氧化物、碳化物、硼化物、氮化物、硅化物以及金属材料等高温材料,如透明陶瓷、介电陶瓷、陶瓷电解质、氧化物燃料电池材料、催化剂等领域。

优越性能

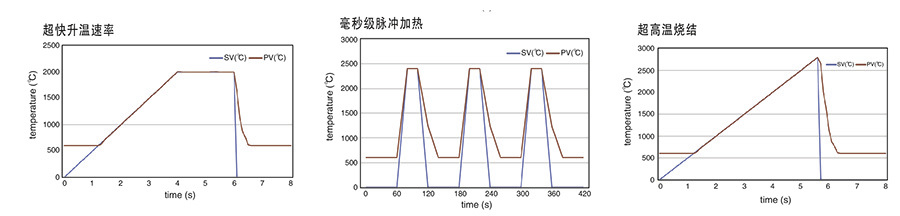

毫秒级脉冲加热:20ms

超快升温速率:10-500℃/s

宽温域比色测温: 600-3000℃

自定义程序控温

精准温度测量:±2℃

先进碳质加热器:额定温度 3000℃

技术参数:

| 焦耳热烧结炉 | |||

| 产品型号 | UHS-3000 | UHS-3000P | UHS-2400G(规划产品) |

| 额定温度 | 3000℃ | 3000℃ | 2400℃ |

| 快速升温速率 | 10-500℃/S | 10-500℃/S | 10-500℃/S |

| 脉冲模式最小宽度 | 20ms | 20ms | -- |

| 计数脉冲 | 连续 | 连续 | -- |

| 发热体材质 | 碳纸、碳毡、石墨加热 | 碳纸、碳毡加热、石墨夹具 | 碳纸、碳毡加热 |

| 发热体尺寸 | ≤100×20×0.5mm | ≤100×20×0.5mm | 150×150mm (可根据温度需求调整) |

| 控制方式 | 液晶触摸屏自动控制 | 液晶触摸屏自动控制/手动控制 | 仪表自动程序控温/手动调节(电流、电压)控温二合一 |

| 测温方式 | 红外测温仪 | 红外测温仪 | 钨铼热电偶 |

| 测温频率 | 20ms | 20ms | -- |

| 测量精度 | ±2℃(与红外测温仪配置有关) | ||

| 工作时长 | <2000℃,不超过3min; 2000-3000℃,3~60S | 保温时间≤30min | 保温时间≤30min |

| 适用样品 | 片状、块状、粉末 | 片状、块状、粉末 | 片状、块状、粉末 |

| 输出电压 | 0-40V | 0-50V | 0-45V |

| 输出电流 | 0-250A | 0-400A | 0-1000A |

| 电压功率 | 380V(三相),10KW | 380V(三相),20KW(加热部分) | 380V(三相),45KW |

| 冷却方式 | 风冷 | 循环水冷 | 循环水冷 |

| 真空腔材质 | 304不锈钢,防热辐射视窗 | 304不锈钢,防热辐射视窗 | 304不锈钢,防热辐射视窗 |

| 真空度 | 前级泵4L以上可达到10Pa | 前级泵4L以上可达到10Pa/ 分子泵110机组可达到1E10-3Pa | 前级泵6L以上可达到10Pa/ 分子泵600机组可达到1E10-2Pa |

| 气体控制 | 一路进气/一路排气 | 1路500SCCM,氮气标定 | 2路500SCCM,氮气标定 |

| 外形尺寸 (深宽高) | 680×1200×1100mm (含门把手含红外支架) | 600×700×1400mm | 910×1350×1780mm |

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。