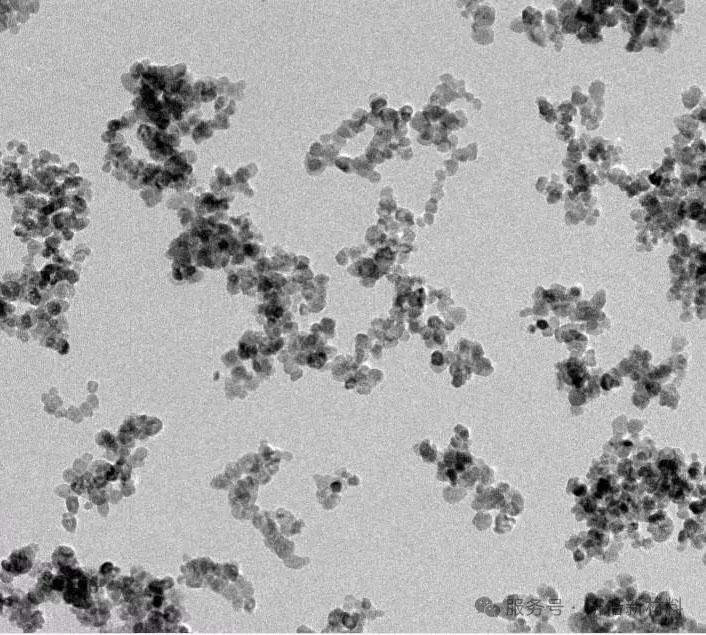

纳米材料具有独特的力学、光、热、电、磁、吸附、气敏等性质,在传统材料中加入纳米粉体将大大改善其性能或带来意想不到的性质。但是在实际应用过程中,由于纳米粒子粒径小,表面活性高,使其易发生团聚而形成尺寸较大的团聚体,严重地阻碍了纳米粉体的应用。范德华力作用:

公式: (C为材料相关常数,r为颗粒间距)影响:粒径<100 nm时,范德华力主导团聚,需通过表面改性或外力分散抵消。

(C为材料相关常数,r为颗粒间距)影响:粒径<100 nm时,范德华力主导团聚,需通过表面改性或外力分散抵消。表面化学作用:

羟基(-OH)吸附:金属氧化物(如TiO₂、SiO₂)表面羟基形成氢键网络。

静电引力:Zeta电位绝对值<30 mV时发生团聚(DLVO理论)。

工艺因素:

干燥过程中毛细管力导致颗粒聚集;

湿法研磨后溶剂挥发不彻底,残留液相引发二次团聚。

解决纳米粉体的团聚问题,需要采用一定的手段将纳米粉体均匀分散开。纳米粉体的分散方法主要有物理分散、化学法分散和分散体系稳定性控制。物理分散是通过超微粉碎及其它强烈机械力作用的过程有目的的对粉体表面进行激活,在一定程度上改变颗粒表面的晶体结构(表面无定形化)、溶解性能、化学吸附和反应活性(增加表面的活性点或活性从点)等。

1. 超声分散

设备参数:

频率选择:20 kHz(破碎大团聚体)至1 MHz(精细分散);功率密度:0.5–2 W/mL,处理时间10–60分钟(需控温<50℃)。2. 机械球磨

转速:临界转速的65–80%(临界转速 Nc=42.3/D,D为磨筒直径,单位:米);时间:1–10小时,需每30分钟检测粒径(避免过粉碎)。3.喷雾干燥

进料速率:5–20 mL/min(确保液滴瞬时干燥)。缺陷控制:温度过高导致烧结团聚,需同步惰性气体保护(N₂/Ar)。

表面化学改性通过表面改性剂与颗粒表面进行化学反应,从而使表面改性剂覆盖粒子表面,改变纳米粉体颗粒表面结构和状态,达到表面改性的目的。表面化学改性方法除利用表面官能团外,还利用游离基反应,鳌合反应,溶胶吸附和偶联剂。纳米粒子比表面积大,表面键态,电子态不同于粒子内部,配位不全导致悬挂键大量存在,这就为采用化学反应对纳米粒子表面改性提供了有利条件。纳米粉体材料的表面化学改性受到诸多因素的影响。主要有:纳米粉体颗粒表面的性质影响;表面改性剂的种类、用量及使用方法的影响;工艺设备及操作条件的影响等。

2. 聚合物包覆

包理处理改性也称涂覆和涂层,是利用无机物或有机物,主要表面活性剂,水溶性或油溶性高分子化合物及脂肪酸皂等粉体表面进行包覆以达到改性的方法。如包括利用吸附、附着及简单化学反应或沉淀现象进行包膜。

3. 沉淀反应改性

利用化学反应并将其生成物沉淀在被改性粉体的表面,使形成一层或多层“改性层”的方法,以改变纳米粉体材料的表面特性,使其达到所需的使用要求,这是湿法改性的主要方法。1.空间位阻剂:

推荐试剂:羟丙基甲基纤维素(HPMC)、聚乙二醇(PEG);浓度范围:0.1–1 wt%,分子量>10 kDa。2.流变学调控:

触变性流体设计:添加0.5%气相SiO₂(Aerosil 200)。3.储存条件:

防静电:储存容器接地,或添加0.01%抗静电剂(如炭黑)。纳米材料的应用效能与其分散状态呈强相关性。当前研究与实践表明,纳米粉体的团聚现象已成为制约其广泛应用的主要瓶颈。在材料功能化进程中,粉体颗粒的均匀分散直接决定了改性后复合体系的性能提升幅度,而表面改性技术通过调控纳米颗粒与基体的界面兼容性,为突破这一瓶颈提供了关键解决方案。因此,纳米粉体的分散与表面改性技术已成为突破该领域瓶颈的核心关键,其技术成熟度将直接影响纳米材料功能化开发的产业化进程。

作为先进粉体材料的创新驱动型企业,研倍新材料专注于各种纳米合金粉、高性能陶瓷粉及多组元高熵合金粉的研发与生产,致力于为航空航天、新能源、电子器件、增材制造等前沿领域提供定制化材料解决方案。依托自主研发的等离子旋转电极雾化(PREP)、气雾化分级控制等核心技术,我们实现纳米级粒径精准调控(50-500nm),确保粉体具备超高球形度、低氧含量与窄粒度分布特性,完美适配激光选区熔化(SLM)、电子束熔融(EBM)等精密成型工艺需求。诚邀各行业伙伴共拓高端制造新蓝海。

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。