1245

1970-01-01

编号:CYYJ00252

篇名:碳黑在抗静电纤维领域的发展(2003-8-18)

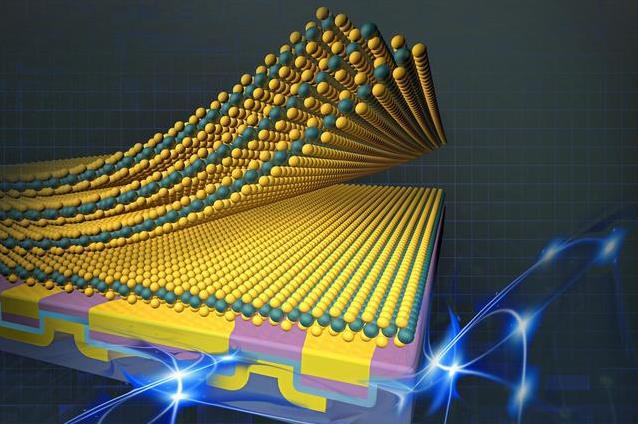

原文: 抗静电织物在很多领域都有良好的应用,但有价格过高的问题,纵观所有添加的抗静电材料,以碳黑原料最有经济效益,且最能够快速达到抗静电效果。 在众多抗静电纤维中,以碳黑制成的抗静电织物的历史最悠久且成本最低,因此若能将碳黑配合高分子材料以混练加工、后加工处理或是其他方式制成长效抗静电织物,甚至是导电织物,则可增加工艺的稳定性,减少不良率的产生。 抗静电材料是指具有导电性能的材料,依照其导电效果进行分类,可分为绝缘材料、抗静电材料、导电材料、高导电材料。 抗静电原理 一般静电的产生主要分为两种方式,一种经接触产生静电,另一种为受到静电诱导而产生静电。接触产生静电最主要是由于电荷的移动产生的,物体经过摩擦接触后,一物体表面开始累积正电荷,另一物体表面则带有负电荷,进而产生静电。而通过静电诱导产生静电则是当导电体在导体或绝缘体附近时,靠近导电体的导体侧或绝缘体侧就会开始累积电荷,经长时间的诱导后,可使导体或绝缘体的正负电荷被完全分开,产生静电带电的效果。因此抗静电就是指抗静电织物能够将电荷转移效应减到最小,防止静电的聚集,减少与制品的摩擦或接触,进而达到抗静电效果。 抗静电纤维的发展 抗静电纤维产品是从上世纪60年代开始发展起来的,最早的制造方法是在织物表面涂覆碳黑制造出抗静电纤维。世界上最早出现的产品有日本帝人公司和德国BASF公司制造的抗静电纤维产品。此类产品由于碳黑是利用涂布的方式在纤维表面形成一导电通路,因此具有良好的抗静电性能和导电性能,但此种抗静电纤维最大的缺点是当纤维在受到外力摩擦或扭曲时,其表面附着的碳黑容易脱离纤维表面,使抗静电效果大幅下降,故此种技术在当时并不看好。直到1974年,美国杜邦公司采用复合纺丝技术制造出以碳黑为芯的复合导电纤维,尼龙BCF纱AntronⅢ,大大改变了人们的看法,从此,各大化纤公司纷纷开始投入以碳黑为导电成分的复合纤维的研究与开发。如日本Kuraray公司的Kuracarbo、日本尤尼吉卡公司开发MeganaⅢ导电纤维、美国Monsanto公司的并列型Utron导电纤维、日本钟纺公司开发Belltron导电纤维、东洋纺织KE--9导电纤维等,使碳黑复合型导电纤维得到了广泛的发展。到了20世纪80年代末期,日本复合型导电纤维的年产量可以达到200吨左右。但由于此种导电纤维以碳黑为导电成分,因此纤维通常为灰黑色,故只能应用于黑色纱。解决办法是在纤维制作过程中尽量不使碳黑露出来,并于鞘屑间的聚合物增加TiO2含量,以提高白度。 碳黑材料的制备 碳黑是以天然气或重油原料与过剩空气通入反应炉中,在1300℃~1700℃进行完全燃烧,然后将液状原料油以雾状连续喷入,进行热分解,使反应炉内产生高温的碳黑气体,接着利用水雾将碳黑气体急速冷却至400℃~600℃,利用袋式集尘器加以收集,外观一般为纯黑色的细粒或粉状物,颜色的深浅、粒子的细度以及比重的大小均随所用原料及制造方法不同而有所差异。 要制造抗静电纤维,就必须先了解碳黑材料的本性,一般可针对粒径大小、比表面积、吸油量和比着色力几项进行探讨:一般而言,碳黑粒径大小约在1nm~500nm,粒径越小,其比表面积越大,补强效果亦越好,但分散较困难,需要借助添加剂来达到效果。比表面积越大,其填充量就会减少,也就是添加少量的碳黑就可以达到预期的效果。吸油量的评估方式是利用DBP油去取代碳黑之中的空隙,藉由碳黑吸附了多少油的体积,针对数值作判断,该数值越大,则碳黑内部的构造越发达,其可吸附的空位也越多,使用高DBP值的碳黑原料,除了可以增加耐磨性、导电度及分散性之外,还可增加加工时的挤出性、丹尼黏度,但其缺点是弹性及抗剪力会下降。比着色力是黑色色料特有的性质之一,指的是ZnO遮蔽碳黑的比例,其值代表的是碳黑聚集体的大小,当聚集体越小,则其比着色力越大。 依上述分类结果,若要制造良好的抗静电效果的纤维,则碳黑平均粒径不能太大,适时增加碳黑含量以增加效果,选择较大的DBP吸油值及BET比表面积值,选择适合制造纤维的高分子材料,通过添加剂克服碳黑与高分子材料界面间的分散性,并寻找最佳加工参数。 抗静电纤维应用 纺织品的应用层面非常广泛,针对其不同用途,其外观和性能要求的规格也不尽相同。举例来说,有些纺织品需要将抗静电纤维隐蔽在布料中不得外露,但仍然具抗静电功效,如一般衣着用面料和时装面料等。有些纺织品则要求突出较佳的抗静电性能,甚至具有导电性能,期望此类纺织品能够减少与物体接触摩擦产生的静电,并能够防止仪器损害、减少电磁波干扰电脑系统并能够消除杂音,一般应用于精密仪器、机械零件、电子工业、照相、食品、医药、电脑机房以及化妆品等方面。因此,如何针对不同的品种需要,在织物组织上设计专门的抗静电纤维添加方法,以达到不同外观和性能要求,乃当务之急。 未来技术发展 抗静电材料目前的发展技术仍然是利用添加各种具有抗静电效果的材料,经由混炼、混和或其他后加工处理方式,进而达到抗静电的效果之纺织品,纵观所有添加之抗静电材料,仍是以碳黑原料最为便宜,且能够快速达到抗静电效果,但目前的抗静电材料常因置放的时间过久或因纺丝时需在高温加工抽丝进而失去抗静电的效果,因此未来的目标除了要提高织物的导电度之外,制造永久型抗静电纤维则是未来不可或缺的趋势。因为永久性的抗静电纤维,不仅可保持材料本身抗静电性,不因水洗或搓揉而消失,还可增进材料的物理性能,因此,不单单需针对碳黑原料做选择及处理,增加分散于基材表面,提高导电度之外,织物后加工处理亦是一项重要的技术,通过包覆或通过利用不同的编织方法,或是利用表面涂层的方式使得静电效果永久维持,是未来发展的趋向,预期不久的将来能够有更耐水洗、不易因时间或摩擦而脱落的抗静电织物,为更多产业所应用。

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。