1357

2004-05-26

编号:CYYJ00288

篇名:聚合物复合材料的新进展

关键词: 聚合物 复合材料 进展

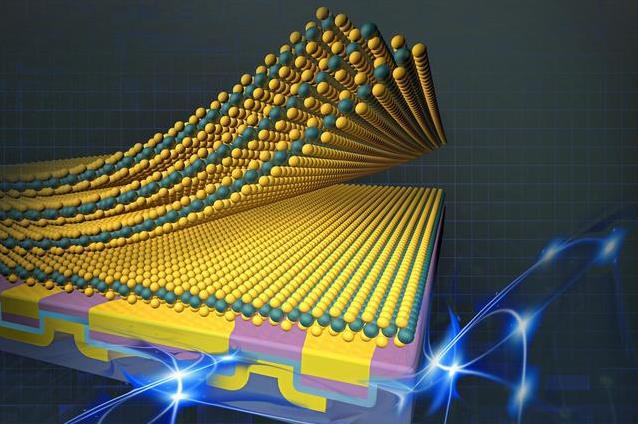

原文: 纳米复合功能薄膜 北京华京五方公司推出新研制成功的纳米复合功能薄膜,大大改善了包装薄膜的性能。他们采用纳米无机粉体包覆技术,对功能性无机纳米粉体进行改性,改善了纳米粒子与基体树脂的相容性,防止了纳米粒子的团聚现象。该公司开发的纳米复合功能薄膜包括抗菌薄膜、防紫外线薄膜和防静电薄膜等。 华京五方公司开发的纳米复合抗菌薄膜有效地克服了银系抗菌剂的变色问题,且透明度高、耐候性好、无毒、成本低,对大多数常见的微生物如大肠杆菌、金色葡萄球菌、黑曲霉菌均有良好的抗菌效果;其纳米复合防紫外线薄膜利用了独特的纳米粉体分散工艺与聚合物基体复合制备技术,使薄膜不仅具有良好的紫外线屏蔽性能,而且具有良好的透明性、耐候性和化学稳定性;而纳米复合防静电薄膜采用了无机纳米材料与薄膜基材复合技术,能促进聚合物晶粒细化,使薄膜的透明光性好,并大大提高了抗静电性能。 纳米碳酸钙微乳液投放市场 太原化工股份有限公司氯碱分公司与浙江杭州华纳公司合作开发的1000吨/年纳米碳酸钙微乳液产品投放市场。纳米碳酸钙微乳液是生产纳米碳酸钙原位聚合PVC的主要原料,可直接采用分子修饰技术,实现无机纳米碳酸钙与氯乙烯单体原位聚合,生产出纳米PVC树脂。这种纳米碳酸钙微乳液已成功应用于太化股份氯碱分公司2.5万吨/年PVC生产装置。在同等的配方和工艺条件下,分别用纳米碳酸钙原位聚合PVC与普通PVC制成的PVC进行板材测试,其中,纳米PVC树脂板抗冲击强度提高2~4倍,纳米PVC管材的拉伸屈服强度提高了76.9%,制品强度高、韧性好。太化生产的纳米碳酸钙微乳液破乳稳定性好,可广泛应用于纳米PVC的生产领域,对国内PVC行业采用新技术提升传统产业,提高PVC树脂的性能具有积极作用,填补了国内工业化生产纳米PVC的空白。 霍尼威尔开发聚合物-纳米粘土复合塑料 霍尼威尔公司开发了有机溶胀/相容剂,用以制取聚合物-纳米粘土复合塑料,这种复合塑料性能大大优于单纯的聚合物。以往,生产这种复合塑料比较困难,因为这些组成互不相容,而霍尼威尔公司开发的有机溶胀/相容剂有助于这一混配过程,可以一步法采用常规挤压设备生产几乎是任何热塑性塑料的复合塑料。 该工艺过程使用熔融混配方法,采用相容剂将纳米粘土与聚合物组合在一起。相容剂为有机基团取代的铵或鏻阳离子的混合物,这种相容剂可使特定聚合物与粘土小片状体颗粒之间达到良好的结合,相容剂有助于粘土熔混,实现良好的剪切混合,减少聚合物分解,因分解很少,致使生成废弃物极少。 由热塑性塑料生产的纳米复合塑料可用于医疗和电子部件、汽车零部件、建筑材料、机械部件和食品包装。与常规填充剂需采用高负载力相比,这种聚合物-纳米粘土复合塑料可在很低负载力下大大改进模量,使所制造的轻量级部件具有高刚性。这种聚合物-纳米粘土复合塑料也改进了阻气性能,用于食品和农药包装已经FDA认证。这种聚合物-纳米粘土复合塑料已工业化推出多种薄膜产品。Rockwood特种产品公司的Southern粘土已用于生产这种复合塑料,用于GM公司的汽车零部件。美国Colloinds子公司Nanocor公司已与霍尼威尔公司合作,将这种纳米复合塑料应用于阻气包装。 西门子开发玻璃-塑料复合材料 西门子公司开发了新型玻璃-塑料复合材料,它可克服常规玻璃纤维增强热塑性塑料的缺陷。这种复合材料将大量低温玻璃添加到高温热塑性塑料中制取,这些高温热塑性塑料如液晶聚合物、聚醚砜、聚醚酰亚胺和聚苯硫醚。新的掺混物可含有高达80%重量的玻璃,但仍能保持良好的可加工性。用新的掺混物生产的部件具有耐磨损和耐温变的良好特性,这是因为在生产、掺混和加工过程中,玻璃组分呈熔融状态,故甚至在含有大量玻璃成分时也不影响该材料的流动性能,这种材料对与之接触的机器部件的磨擦性极小,新材料的磨损率与未充填的热塑性塑料相当。 这种新材料可与塑料和金属粘合,适用于表面模塑设备加工,潜在的应用包括汽车和燃料系统部件、轴承、电子零部件、抗刮伤外壳等,这种玻璃增强物的辅加效益是阻燃性好、能回收利用、高度耐热和尺寸稳定等。 塑木复合建材市场前景看好 材料能否回收利用目前已成为工业界用户选材的重要考虑因素之一。在这种情况下,塑木复合材料的市场前景十分看好。 塑木复合材料是用木纤维或植物纤维填充、增强的改性热塑性材料,兼有木材和塑料的成本和性能优点,经挤出或压制成型为型材、板材或其他制品,可替代木材和塑料。由于这种材料有不腐蚀、不翘曲、维修方便、外观与木材非常相似等诸多优点,因此将木粉填充混配料加工成建筑和结构用型材已成为目前塑料挤出行业中最为活跃的领域之一,以之制成的建筑型材市场潜力十分巨大。 如何合理地利用地球的有限资源,是开发塑木复合材料的推动力。回收再利用旧木粉和塑料是有限资源综合开发利用的一件好事。它可以有效地减少原始木材用量,保护森林。众所周知,木纤维和植物纤维来源充足,质轻价廉,对设备磨损小,制成品尺寸稳定性良好,电绝缘强度高,可反复加工,无毒,且能生物降解,对自然环境不会造成污染。热塑性塑料则主要为聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)和聚氯乙烯(PVC)等聚烯烃,可用新料、回收料或二者的复合材料。因此,随着加工技术不断提高和加工形式的增加,塑木复合材料将在建筑行业中发挥巨大作用。 真空辅助成型技术降低复合材料制造成本 作为一种较理想的结构材料和功能材料,近年来先进复合材料的发展势头迅猛,尤其是在航空、航天、体育用品等领域广受青睐。但这些材料往往成本高昂,限制了其在船舶、汽车、建筑等更多领域的广泛应用。先进复合材料制造成本在总成本中所占的比重高达60%~70%,如何从技术工艺上突破已是当今复合材料业面临的重要课题。真空辅助成型工艺(VARI工艺)这一低成本的复合材料成型技术由此应运而生。 VARI工艺是一种新型的低成本复合材料大型制件的成型技术。它是在真空状态下排除纤维增强体中的气体,利用树脂的流动、渗透,实现对纤维及其织物的浸渍,并在室温下进行固化,从而形成一定树脂/纤维比例的工艺方法。我国借鉴国外技术,经不断改进后已使这种新型的真空辅助成型工艺趋于完善。 VARI成型工艺和传统的工艺相比,不需要热压罐,仅在真空压力下成型;无需加热,可在室温下固化,经后处理可在较高的温度下使用;比手工方法制造的制件空隙率低、性能好、纤维含量高。同时,VARI工艺的操作仅需要一个单面的刚性模具用来铺放纤维增强体,模具制造工序也大为简化,费用大幅节省。对于大尺寸、大厚度的复合材料制件,VARI是一种十分有效的成型方法;采用以往的复合材料成型工艺,较大模具的选材困难、成本昂贵,而且制造难度大,尤其是大厚度的船舶、汽车、飞机等结构件。 据报道,国外著名复合材料公司Hardcore用真空辅助工艺成型制造出面积为186平方米、厚度为150毫米,以玻璃纤维为增强体、纤维重量含量达75%~85%的船舶结构件。可见真空辅助成型工艺制造的复合材料制件具有成本低、空隙含量小、产品性能好的优点,并具有很大的工艺灵活性。目前在国外用真空辅助成型工艺制造大型复合材料构件时,多半采用环氧树脂。 环氧树脂的粘度较大,为降低其粘度,国内已成功研究开发出一种低粘度的树脂-液体双马来酰亚胺树脂,并采用自行研制的液体双马来酰亚胺树脂进行了一系列工艺研究。试验结果表明,该树脂在室温下具有良好的流动性,能够在室温下成型,国内现有几种军用飞机采用国产QY8911系列双马来酰亚胺树脂。科研部门还同时开发了BA9911树脂,可满足大型军用运输机、坦克、装甲车辆、军舰等诸多方面的应用需求。

版权与免责声明:

① 凡本网注明"来源:中国粉体网"的所有作品,版权均属于中国粉体网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:中国粉体网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为放弃相关权利。